Анализ вибрации: ключ к пониманию состояния подвижных частей

Современное промышленное оборудование подвержено естественному износу, который может привести к неожиданным отказам, простоям и значительным затратам на ремонт. Одним из наиболее эффективных методов профилактической диагностики является анализ вибрации – метод, позволяющий на ранних стадиях выявить неисправности подвижных частей механизмов. Использование виброанализаторов помогает обнаруживать такие проблемы, как износ подшипников, дисбаланс, расцентровка, механические повреждения и недостаточная смазка.

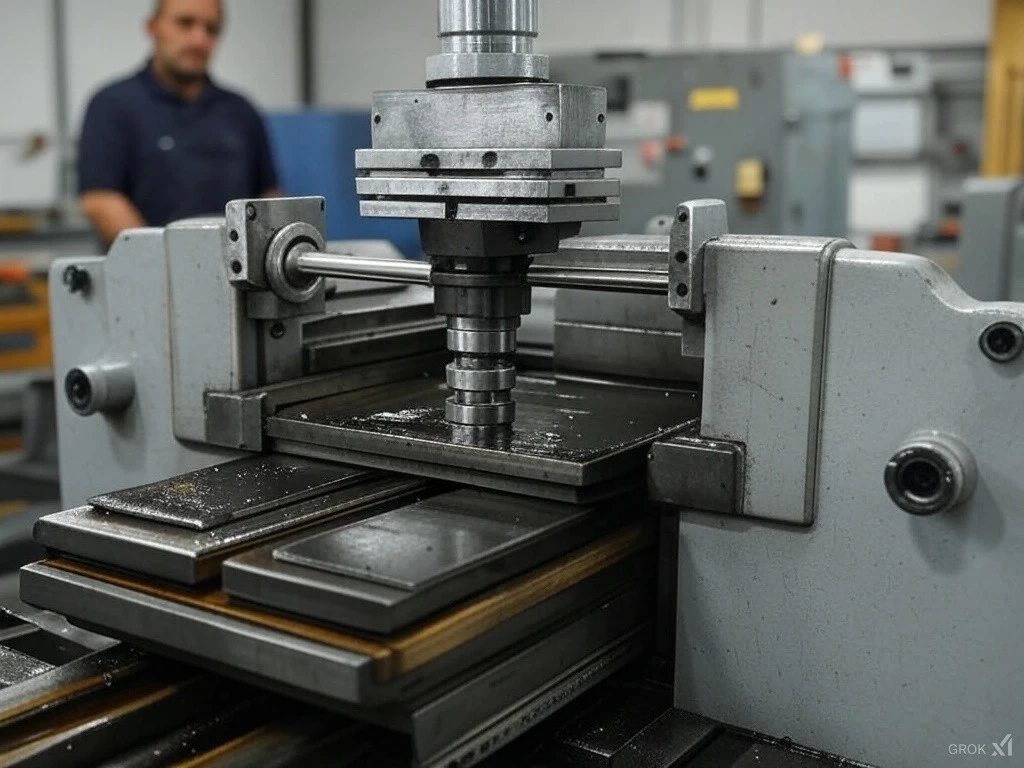

Вал и ротор: вибродиагностика

Что такое вибродиагностика?

Вибродиагностика – это метод контроля состояния оборудования, основанный на измерении и анализе вибрационных характеристик его элементов. В зависимости от вида неисправности вибрационные сигналы имеют различные параметры: амплитуду, частоту и фазу.

Основные параметры вибрации:

- Амплитуда – указывает на уровень механической нагрузки и степень износа.

- Частота – помогает определить источник вибрации, так как разные неисправности генерируют вибрации на характерных частотах.

- Фаза – используется для выявления несоосности, расцентровки и неправильной балансировки деталей.

Анализ этих параметров позволяет выявить зарождающиеся дефекты задолго до их критического развития.

Роль виброанализаторов в диагностике оборудования

Виброанализаторы – это специальные устройства, фиксирующие вибрационные сигналы и обрабатывающие их с целью выявления дефектов. Современные виброанализаторы способны работать в режиме реального времени, что особенно полезно для критически важных производственных процессов.

Принцип работы виброанализатора

- Сбор данных – датчики вибрации (акселерометры, датчики скорости или перемещения) фиксируют колебания оборудования.

- Преобразование сигнала – вибросигнал передается в анализатор, где он подвергается обработке.

- Фильтрация и анализ – программное обеспечение выделяет ключевые частоты и выявляет отклонения от нормы.

- Диагностика неисправностей – на основе базы данных неисправностей система определяет возможные проблемы.

Вал и ротор: сбор данных

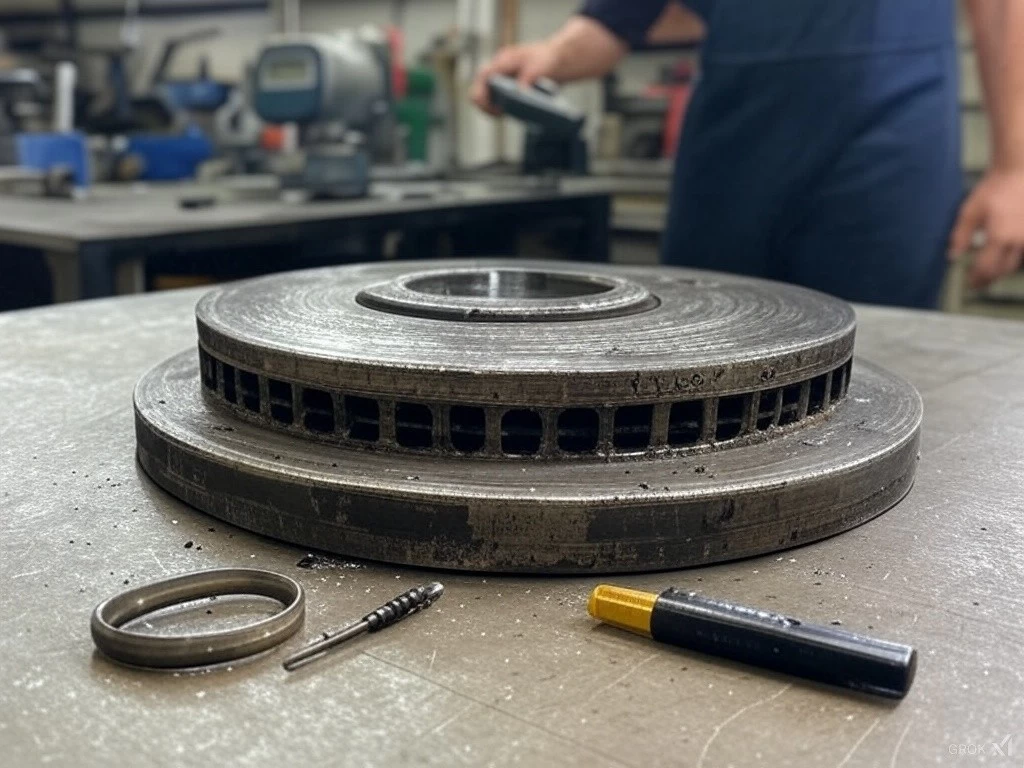

Выявление износа подшипников по вибрации

Подшипники – одна из самых нагруженных частей вращающихся механизмов. Износ подшипников приводит к увеличению трения, повышению температуры и в конечном итоге к полному выходу из строя оборудования.

Основные причины износа подшипников:

- Недостаток или ухудшение смазки.

- Загрязнение рабочей зоны.

- Перегрузки и удары.

- Коррозия и усталостное разрушение.

При износе подшипника вибрация изменяется следующим образом:

- На начальной стадии появляются высокочастотные импульсы.

- При увеличении повреждения растет амплитуда колебаний на частотах, кратных частоте вращения вала.

- В запущенной стадии вибрация становится хаотичной, и оборудование может выйти из строя в любой момент.

Виброанализаторы позволяют зафиксировать первые признаки неисправности, что дает возможность провести плановый ремонт, не допуская аварийных ситуаций.

Дисбаланс и его влияние на оборудование

Дисбаланс – это неравномерное распределение массы вала или ротора, которое вызывает неравномерные центробежные силы и приводит к вибрации.

Причины дисбаланса:

- Неточная обработка деталей.

- Износ и повреждение поверхности.

- Нарушение балансировки после ремонта.

- Оседание пыли, грязи или коррозии.

Дисбаланс проявляется как вибрация на частоте вращения вала. Он опасен тем, что приводит к:

- Ускоренному износу подшипников.

- Деформации крепежных элементов.

- Повышенной нагрузке на корпус машины.

Своевременная диагностика и балансировка позволяют устранить эту проблему и продлить срок службы оборудования.

Вал и ротор

Другие распространенные неисправности, выявляемые вибродиагностикой

- Расцентровка валов – возникает при неправильном монтаже оборудования, что приводит к повышенным нагрузкам на подшипники и уплотнения.

- Ослабление крепежных соединений – вызывает вибрацию на низких частотах и со временем может привести к разрушению конструкции.

- Удары и трение – если детали трутся или ударяются друг о друга, появляются характерные высокочастотные колебания.

- Электромеханические неисправности – например, повреждение обмоток двигателя может приводить к изменению вибрационной картины.

Преимущества использования виброанализаторов

✅ Раннее выявление неисправностей – позволяет избежать аварийных ситуаций.

✅ Продление срока службы оборудования – своевременное устранение проблем снижает износ.

✅ Снижение затрат на ремонт – плановый ремонт обходится дешевле, чем экстренный.

✅ Минимизация простоев – оборудование продолжает работать без неожиданных остановок.

✅ Автоматизированный контроль – современные системы могут работать в режиме онлайн-мониторинга.

Современные тенденции в вибродиагностике

- Применение искусственного интеллекта и машинного обучения – анализ вибрации становится более точным за счет больших массивов данных.

- Интеграция с системами предиктивного обслуживания (Predictive Maintenance, PdM) – позволяет автоматически прогнозировать ресурс работы оборудования.

- Беспроводные виброанализаторы и IoT-технологии – повышают удобство контроля и позволяют отслеживать состояние оборудования в удаленном режиме.

- Компактные портативные виброанализаторы – делают диагностику доступной даже для небольших производств.

Анализ вибрации: компактные портативные виброанализаторы

Заключение

Анализ вибрации – один из наиболее эффективных методов мониторинга состояния подвижных частей оборудования. Виброанализаторы позволяют выявлять проблемы на ранних стадиях, предотвращая серьезные поломки и простои. Современные технологии вибродиагностики делают этот метод еще более точным, надежным и удобным, обеспечивая промышленным предприятиям возможность работы с минимальными рисками и затратами.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии