Зеленая сталь: экологически чистое производство меняет металлургическую отрасль

Введение

Металлургическая промышленность – один из крупнейших источников выбросов углекислого газа (CO₂) в мире, на её долю приходится около 7-9% глобальных выбросов. Однако растущее внимание к изменению климата и ужесточение экологических стандартов подталкивают производителей стали к поиску более чистых технологий. Концепция «зеленой стали» (Green Steel) становится ключевым направлением развития отрасли, предлагая пути снижения углеродного следа без ущерба для качества и экономической эффективности производства.

Основные технологии экологически чистого производства стали

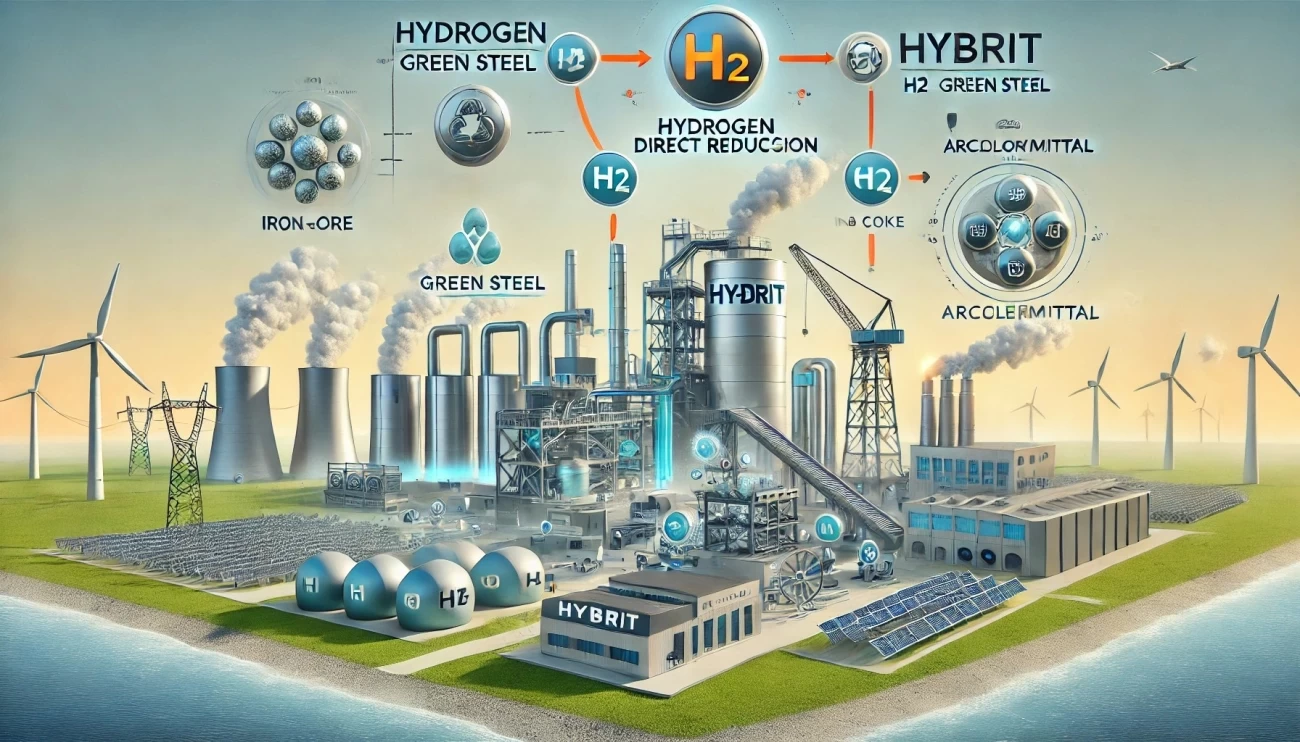

1. Водородная металлургия (Hydrogen Direct Reduction – H-DR)

Традиционный процесс производства стали требует использования угля и кокса для восстановления железной руды. Водородная металлургия заменяет углерод на водород, который при взаимодействии с рудой выделяет не CO₂, а водяной пар.

Ключевые проекты и компании:

- HYBRIT (Швеция) – совместный проект SSAB, LKAB и Vattenfall, который разработал технологию полного отказа от ископаемого топлива при производстве стали.

- H2 Green Steel (Швеция) – компания, строящая первый в мире коммерческий завод по производству стали на водороде, который обещает снизить выбросы на 95% по сравнению с традиционными методами.

- ArcelorMittal – внедряет технологию H-DR на своих заводах в Германии и Испании, планируя масштабное снижение выбросов.

изображение, иллюстрирующее процесс водородной металлургии (H-DR), заменяющий углерод водородом для производства стали с минимальными выбросами CO₂. Оно включает ключевые элементы, такие как взаимодействие водорода с рудой, выделение водяного пара и использование возобновляемых источников энергии.

2. Электроплавильные печи с использованием возобновляемой энергии (Electric Arc Furnaces – EAF)

Этот метод использует электродуговые печи (ЭДП), работающие на вторичном металле (ломе), а электричество для них может поступать из возобновляемых источников. Преимущества:

- Снижение потребления угля и кокса.

- Использование лома способствует циркулярной экономике.

- Возможность полной декарбонизации при использовании «зеленой» электроэнергии.

Примеры:

- Nucor (США) – один из крупнейших производителей стали с низким углеродным следом, который активно использует ЭДП.

- Tata Steel Nederland – планирует перейти на электроплавильные печи, отказавшись от доменного производства.

- ArcelorMittal – инвестирует в развитие гибридных технологий, совмещающих ЭДП и водородное восстановление.

3. Улавливание и утилизация углекислого газа (Carbon Capture, Utilization and Storage – CCUS)

Для традиционных металлургических заводов, которые не могут моментально перейти на водород, технологии улавливания и хранения CO₂ (CCUS) позволяют минимизировать выбросы. Ключевые проекты:

- ArcelorMittal (Бельгия) – проект Carbalyst, использующий захваченный CO₂ для производства этанола.

- Tata Steel (Индия) – разработка инновационных методов улавливания углерода.

- POSCO (Южная Корея) – внедрение CCUS на своих металлургических предприятиях.

изображение, иллюстрирующее технологию улавливания и утилизации углекислого газа (CCUS) на металлургическом заводе. Оно демонстрирует процесс захвата CO₂, его транспортировки и последующего использования, например, для производства этанола. Завод окружен зелеными пейзажами, символизируя экологическую инновацию.

4. Биоуголь как замена коксующегося угля

Некоторые производители исследуют возможность замены кокса на биоуголь, получаемый из растительных отходов. Примеры:

- SSAB (Швеция) – эксперименты с древесным углем.

- Rio Tinto (Австралия) – исследования в области биоугля для доменных печей.

Примеры успешных внедрений

- SSAB и Volvo – первая в мире партия автомобилей, произведенных из «зеленой» стали, была выпущена в 2021 году.

- H2 Green Steel – планирует производство до 5 млн тонн стали на водороде к 2030 году.

- ArcelorMittal – создал «XCarb™» – линейку продуктов с пониженным углеродным следом.

изображение, иллюстрирующее успешные внедрения зеленой стали: Volvo из стали SSAB, завод H2 Green Steel и продукция ArcelorMittal XCarb™.

Экономические и экологические перспективы

- Снижение углеродного налога – в Европе действует Система торговли выбросами (ETS), и компании, использующие экологичные технологии, могут значительно экономить.

- Рост спроса на зеленую сталь – автопроизводители, строительные и машиностроительные компании начинают требовать сталь с низким углеродным следом.

- Инвестиции и господдержка – ЕС, США и Китай активно финансируют проекты в области декарбонизации металлургии.

Вывод

«Зеленая сталь» – не просто тренд, а новая реальность металлургической отрасли. Использование водородного восстановления, электродуговых печей, CCUS и альтернативных восстановителей уже меняет индустрию, делая её более устойчивой. При поддержке бизнеса и государственных программ этот переход может значительно сократить глобальные выбросы CO₂, обеспечивая экологически чистое производство стали будущего.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии