Закалка прокатных изделий: как усилить прочность и твердость металла

Закалка является одним из важнейших процессов термической обработки металлопроката, который позволяет значительно повысить его прочностные характеристики, твердость и износостойкость. Этот процесс широко применяется в машиностроении, строительстве, производстве инструментов и деталей механизмов, где требуется высокая надежность и долговечность материалов. В этой статье разберем основные этапы закалки, ее разновидности и влияние на микроструктуру стали.

изображение, иллюстрирующее процесс закалки металлопроката в промышленной среде. Оно демонстрирует высокотемпературный нагрев металла в печи и последующее быстрое охлаждение для повышения прочности и твердости материала.

1. Что такое закалка и зачем она нужна?

Закалка — это процесс термической обработки, при котором металл (в основном сталь) нагревается до высокой температуры, а затем быстро охлаждается. Основная цель закалки — превращение структуры металла в более плотную и твердую фазу, что делает его прочнее и устойчивее к механическим нагрузкам.

Основные преимущества закалки:

- Увеличение прочности и износостойкости;

- Повышение ударной вязкости;

- Улучшение сопротивления деформациям и усталостному разрушению;

- Повышение коррозионной стойкости некоторых сплавов.

Однако закалка также делает металл более хрупким, поэтому после неё часто применяется отпуск — дополнительный процесс термообработки для уменьшения внутренних напряжений.

2. Разновидности закалки прокатных изделий

Закалка может проводиться различными методами в зависимости от состава сплава, требуемых свойств и условий эксплуатации изделия. Рассмотрим основные виды:

2.1. Полная закалка

Это классический метод, при котором сталь нагревается до температуры фазового превращения (обычно 800–900°C) и затем быстро охлаждается в воде, масле или другом охлаждающем агенте. Такой процесс приводит к образованию мартенситной структуры, обладающей высокой твердостью.

Применение:

- Детали машин и механизмов (шестерни, валы, оси);

- Инструментальная сталь (сверла, фрезы, ножи);

- Высоконагруженные элементы металлоконструкций.

изображение процесса полной закалки стали: нагревание до 800–900°C в печи и быстрое охлаждение в воде или масле, создающее мартенситную структуру с высокой твердостью. Этот метод широко используется в промышленности для повышения прочностных характеристик металла

2.2. Поверхностная закалка

Этот метод используется для усиления твердости только верхнего слоя металла, при этом сердцевина остается более вязкой. Такой способ применяется, когда требуется высокая износостойкость при сохранении прочности.

Способы поверхностной закалки:

- Индукционная закалка – нагрев токами высокой частоты с последующим быстрым охлаждением.

- Пламенная закалка – использование газовой горелки для нагрева поверхности.

- Лазерная и электронно-лучевая закалка – локальное нагревание с высокой точностью.

Применение:

- Зубчатые передачи;

- Подшипники, ролики, направляющие;

- Детали износостойких механизмов.

2.3. Объемная закалка с охлаждением в различных средах

В зависимости от охлаждающей среды можно получить разные свойства металла:

- Закалка в воде – дает максимальную твердость, но увеличивает риск появления трещин.

- Закалка в масле – снижает внутренние напряжения, но металл получается менее твердым.

- Газовая закалка – применяется для легированных сталей, где важно минимизировать деформации.

- Закалка в расплавах солей – дает равномерное охлаждение, предотвращая растрескивание.

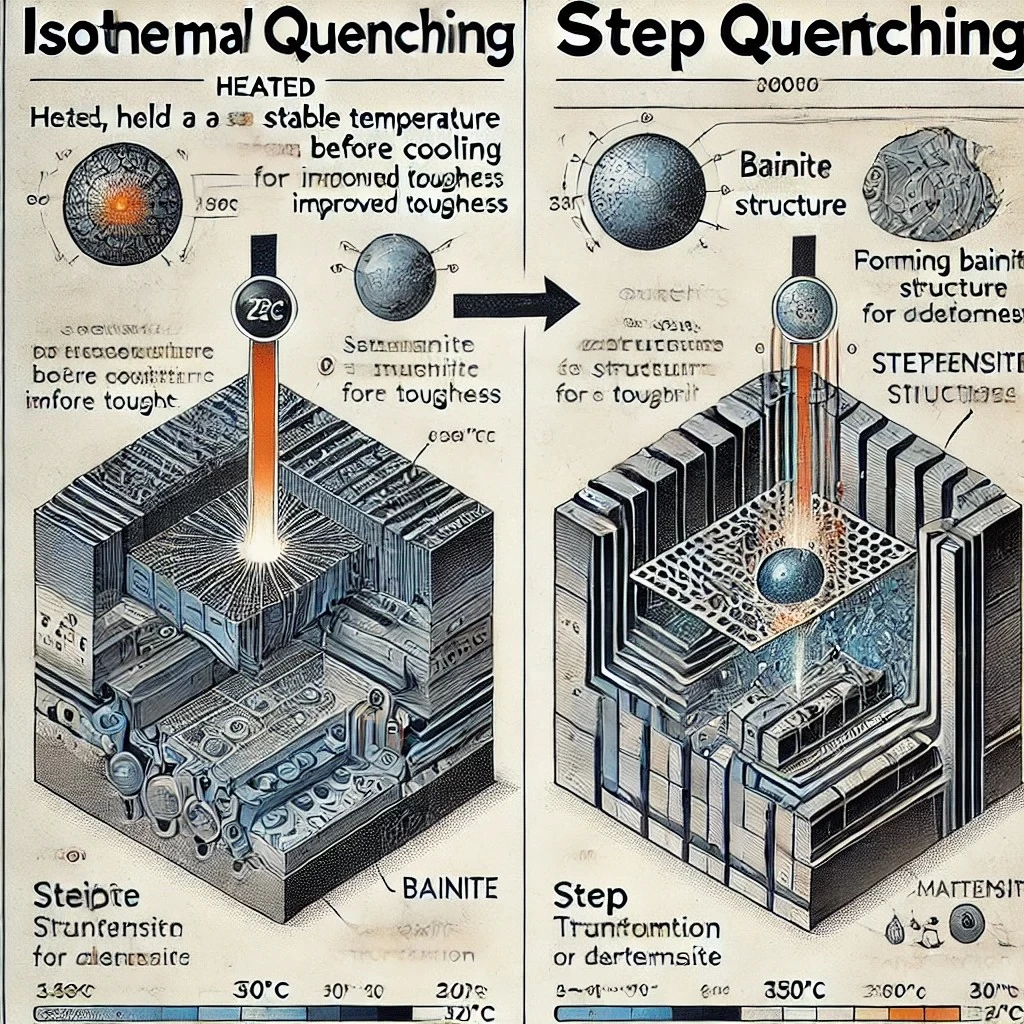

2.4. Изотермическая и ступенчатая закалка

- Изотермическая закалка – предполагает выдержку металла при определенной температуре перед охлаждением, что способствует получению структуры бейнита (промежуточное состояние между мартенситом и ферритом). Такая обработка улучшает ударную вязкость и прочность.

- Ступенчатая закалка – металл охлаждают в две стадии: сначала в горячей среде (~350–450°C), затем в более холодной. Это уменьшает риск появления деформаций и трещин.

Применение:

- Детали с высокой ударной нагрузкой;

- Крупные прокатные изделия, требующие равномерной прочности.

техническая иллюстрация, сравнивающая изотермическую и ступенчатую закалку металла. Она отображает ключевые этапы каждого процесса, включая температурные зоны, структурные превращения и охлаждающие среды.

3. Как закалка влияет на микроструктуру стали?

В процессе нагрева и последующего охлаждения происходит перестройка кристаллической решетки металла. Основные структуры, которые формируются при закалке:

- Аустенит – форма стали при высоких температурах, которая превращается в другие структуры при охлаждении.

- Мартенсит – самая твердая и прочная фаза, но хрупкая. Образуется при быстром охлаждении.

- Бейнит – обладает высокой прочностью и ударной вязкостью, менее хрупок, чем мартенсит.

- Перлит и сорбит – менее твердые, но более пластичные структуры, получаемые при мягком охлаждении.

В зависимости от требуемых свойств металла подбирается соответствующий режим закалки.

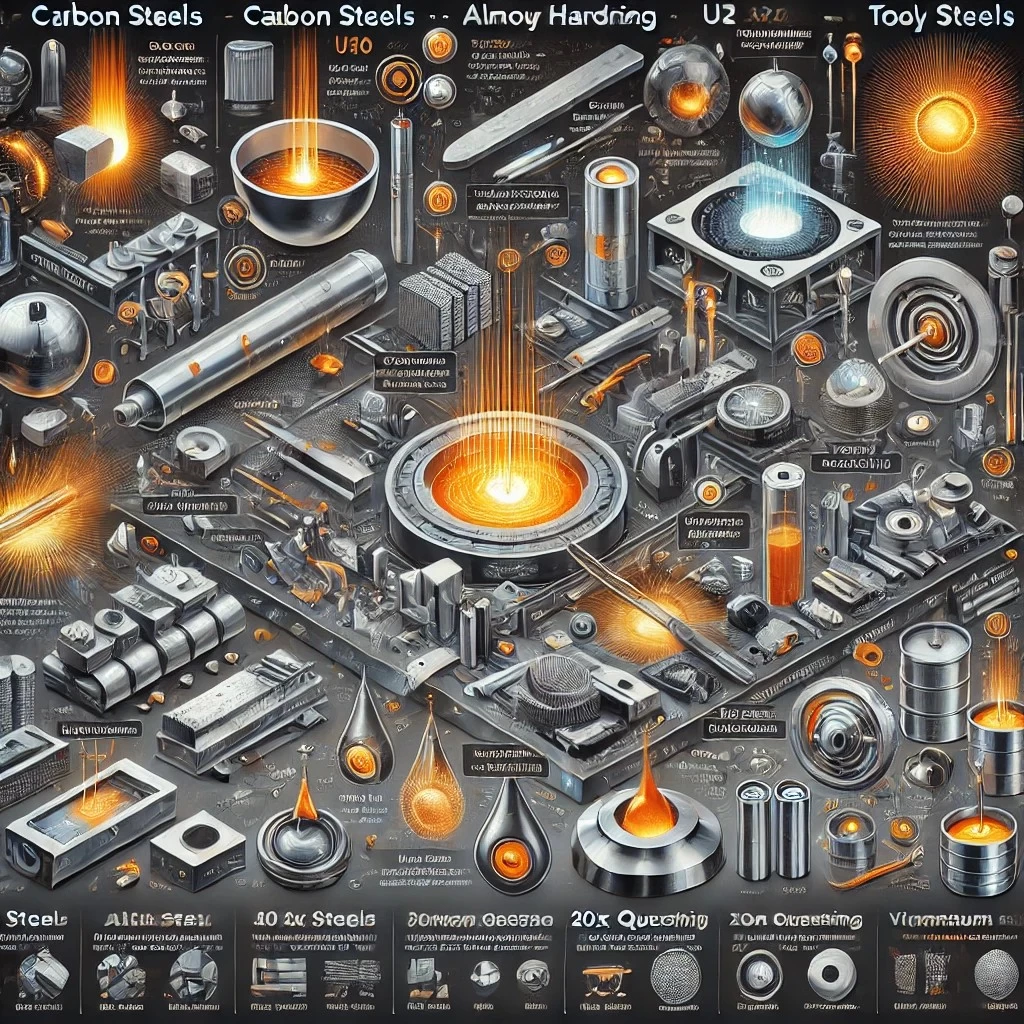

4. Примеры материалов и их закалка

Стали:

- Углеродистые стали (45, У8, У10) – подходят для полной и поверхностной закалки.

- Легированные стали (40Х, 30ХГСА, 20ХН3А) – обладают высокой прокаливаемостью, закаливаются в масле и газах.

- Инструментальные стали (Р6М5, Х12Ф1) – требуют сложной термообработки для максимальной твердости.

Цветные металлы:

- Алюминиевые сплавы (7075, 2024) – подвергаются закалке с последующим старением.

- Титановые сплавы – требуют вакуумной закалки для минимизации оксидных пленок.

изображение с инфографикой о процессах закалки различных видов металлов, включая углеродистые, легированные, инструментальные стали, а также алюминиевые и титановые сплавы.

Заключение

Закалка — это ключевой этап обработки металлопроката, позволяющий значительно улучшить механические свойства стали и других сплавов. Различные методы закалки позволяют адаптировать материалы под конкретные эксплуатационные условия — от высокой твердости и износостойкости до ударной вязкости и сопротивляемости нагрузкам.

Выбор правильного режима закалки зависит от состава сплава, требуемых характеристик и условий эксплуатации. Грамотный подход к термообработке позволяет создавать надежные и долговечные изделия, используемые в машиностроении, строительстве, авиакосмической промышленности и других отраслях.

Подписывайтесь, чтобы получать больше полезных материалов о металлопрокате и его обработке!

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии