Автоматизация контроля качества в производстве проволоки

Производство проволоки – сложный технологический процесс, требующий строгого контроля качества на каждом этапе. Традиционные методы контроля, основанные на ручных проверках, не всегда обеспечивают необходимую точность и оперативность, а также подвержены влиянию человеческого фактора. Внедрение автоматизированных систем контроля качества позволяет минимизировать ошибки, повысить стабильность производства и снизить затраты на исправление брака. В этой статье рассмотрим основные системы автоматического контроля, их преимущества и влияние на производственный процесс.

изображение, иллюстрирующее автоматизированное производство проволоки с системами контроля качества. Оно демонстрирует современные технологии, такие как роботизированные инспекторы, лазерные измерители толщины и контрольные панели, что подчеркивает точность и эффективность процесса.

1. Какие ошибки возникают при ручном контроле качества?

Человеческий фактор – один из главных источников ошибок в контроле качества проволоки. Он проявляется в следующих аспектах:

- Субъективность оценки – разные операторы могут по-разному интерпретировать визуальные дефекты.

- Физическая усталость – снижение концентрации приводит к пропущенным дефектам.

- Скорость проверки – ручной контроль занимает больше времени, чем автоматический.

- Ограниченность методик – человеческий глаз не способен обнаружить микроскопические дефекты, которые могут повлиять на прочность проволоки.

Автоматизированные системы контроля решают эти проблемы, обеспечивая точность, скорость и объективность оценки качества.

2. Основные системы автоматического контроля качества проволоки

Современные технологии позволяют применять различные системы контроля качества на производстве проволоки. Рассмотрим ключевые из них.

2.1. Визуальные системы контроля (машинное зрение)

Основаны на использовании высокоскоростных камер и программного обеспечения для обнаружения дефектов поверхности.

🔹 Принцип работы: камеры сканируют проволоку в реальном времени, анализируя изображения с помощью алгоритмов машинного зрения. 🔹 Выявляемые дефекты: трещины, неровности, загрязнения, расслоения покрытия. 🔹 Преимущества: высокая скорость анализа, непрерывный контроль, точность до микронного уровня.

2.2. Лазерные измерительные системы

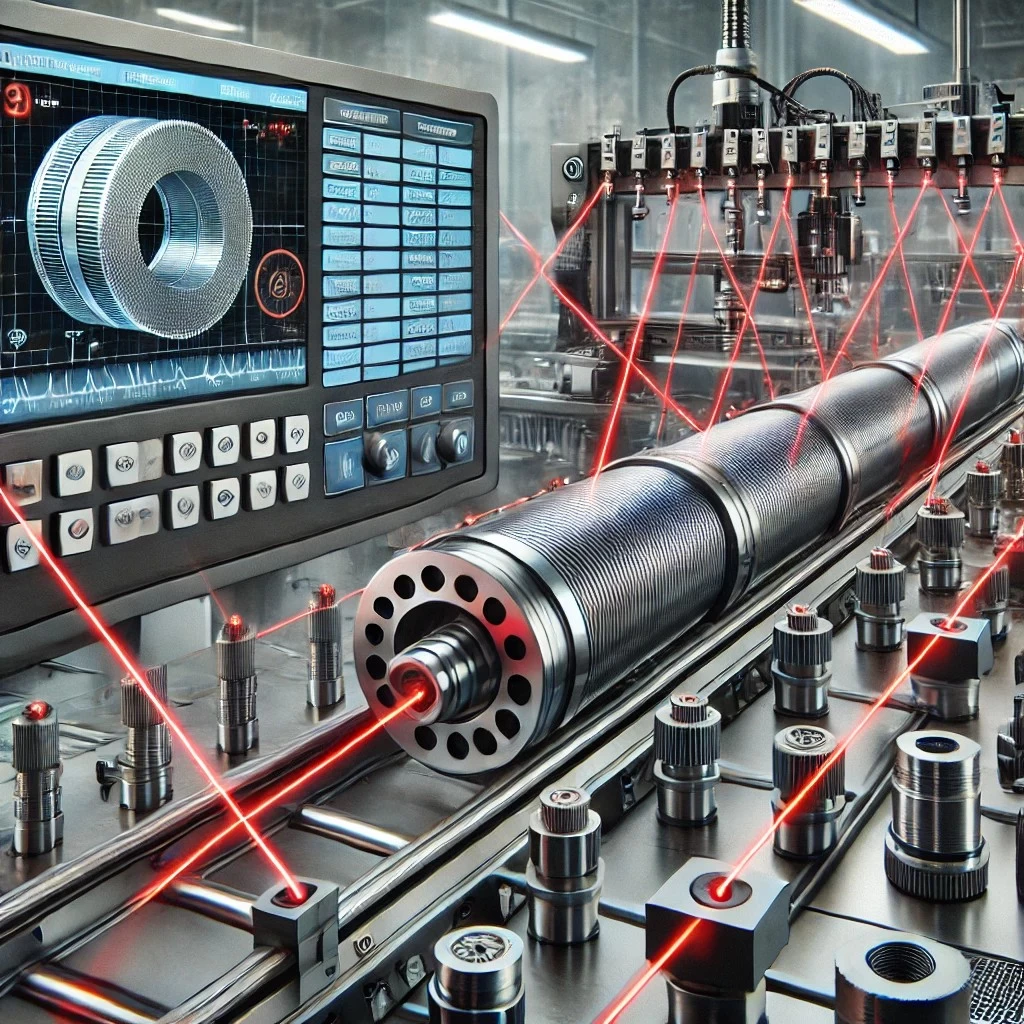

Используются для контроля геометрии проволоки, измерения диаметра, овальности и выявления отклонений от норм.

🔹 Принцип работы: лазерные датчики сканируют поверхность проволоки, определяя её параметры с точностью до долей миллиметра. 🔹 Выявляемые дефекты: несоответствие диаметра, неравномерность сечения, эллиптичность. 🔹 Преимущества: мгновенный отклик, высокая точность, независимость от освещения.

изображение лазерной измерительной системы для контроля геометрии проволоки. Оно показывает лазерные датчики, сканирующие проволоку в реальном времени, с цифровым дисплеем, отображающим измеренные параметры.

2.3. Ультразвуковой контроль

Метод, основанный на прохождении ультразвуковых волн через материал для выявления внутренних дефектов.

🔹 Принцип работы: ультразвуковые датчики отправляют звуковые импульсы и анализируют отраженные сигналы. 🔹 Выявляемые дефекты: скрытые трещины, пустоты, поры, неоднородности в структуре металла. 🔹 Преимущества: обнаружение дефектов внутри проволоки, высокая точность.

2.4. Электромагнитные системы контроля (Эдди-токовые тестеры)

Позволяют выявлять дефекты в металлической проволоке без её повреждения.

🔹 Принцип работы: создается электромагнитное поле, искажения которого указывают на наличие дефектов. 🔹 Выявляемые дефекты: микротрещины, изменения структуры металла, отклонения в плотности. 🔹 Преимущества: бесконтактный метод, высокая скорость анализа.

3. Преимущества автоматизированного контроля качества

Внедрение автоматизированных систем контроля на производстве проволоки даёт множество преимуществ:

✅ Минимизация брака – выявление дефектов на ранних стадиях снижает потери на переработку или утилизацию. ✅ Стабильность качества – исключение человеческого фактора позволяет добиться высокой повторяемости результатов. ✅ Повышение скорости – автоматические системы работают в режиме реального времени, не замедляя производство. ✅ Экономия ресурсов – сокращение затрат на контрольную инспекцию и исправление дефектов. ✅ Интеграция с цифровыми системами – возможность мониторинга данных и прогнозирования дефектов с помощью искусственного интеллекта.

4. Как внедрить автоматизированный контроль на производстве?

🔹 Анализ текущих процессов – определите, какие дефекты наиболее критичны и на каких этапах они возникают. 🔹 Выбор подходящих систем – определите, какие технологии (машинное зрение, лазеры, ультразвук) лучше соответствуют вашим требованиям. 🔹 Интеграция с производственной линией – современные системы можно подключать к существующим линиям без значительных модификаций. 🔹 Обучение персонала – важно не только установить систему, но и научить сотрудников правильно её использовать и интерпретировать данные. 🔹 Анализ данных и оптимизация – автоматизированные системы позволяют собирать статистику по дефектам и выявлять слабые места в процессе.

инфографика, иллюстрирующая процесс внедрения автоматизированного контроля качества в производстве проволоки. Включены ключевые этапы: анализ текущих процессов, выбор технологий, интеграция с линией, обучение персонала и анализ данных

5. Итог: стоит ли внедрять автоматизированные системы контроля?

Автоматизация контроля качества в производстве проволоки – это не просто тренд, а необходимость для компаний, стремящихся к стабильности и высокой конкурентоспособности. Инвестиции в такие технологии окупаются за счёт снижения брака, уменьшения потерь и повышения эффективности производства.

В эпоху цифровизации переход на автоматический контроль – шаг к улучшению качества продукции, укреплению репутации и увеличению прибыли.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии