Как выбрать экструдер для пластиковых труб: основные параметры и типы

Производство пластиковых труб — это высокотехнологичный процесс, требующий использования специализированного оборудования. Экструдер является его сердцем, определяя качество, производительность и экономичность всего цикла. В этой статье разберем, как выбрать экструдер для производства пластиковых труб, какие ключевые параметры учитывать и какие типы оборудования существуют.

изображение высокотехнологичного производства пластиковых труб с экструдером в центре. Оно демонстрирует процесс формирования труб, современные автоматизированные системы и специалистов, контролирующих процесс.

1. Основные параметры выбора экструдера

При выборе экструдера важно учитывать несколько ключевых характеристик:

1.1 Диаметр труб

Диаметр труб, которые будут производиться, определяет выбор экструдера, так как разные модели рассчитаны на определенные диапазоны размеров.

- Малый диаметр (10–50 мм) – используется в сантехнических системах и кабельных каналах.

- Средний диаметр (50–250 мм) – применяется в строительстве, водоснабжении и канализации.

- Большой диаметр (250–1600 мм и более) – подходит для магистральных трубопроводов и промышленных систем.

1.2 Производительность

Производительность экструдера измеряется в кг/час и зависит от требуемых объемов производства.

- Малая производительность (до 150 кг/час) – для небольших производств или специализированных труб.

- Средняя (150–500 кг/час) – для массового выпуска труб средних размеров.

- Высокая (более 500 кг/час) – для крупносерийного производства и труб большого диаметра.

1.3 Тип перерабатываемого материала

Различные полимеры требуют особых условий экструзии:

- Полиэтилен (ПЭ: PE-63, PE-80, PE-100) – чаще всего используется в водопроводных и газовых трубах.

- Полипропилен (ПП) – применяется для горячего и холодного водоснабжения.

- ПВХ (PVC-U, PVC-C) – популярный вариант для канализационных и дренажных систем.

- Полиамиды и специальные композиты – для технических и промышленных нужд.

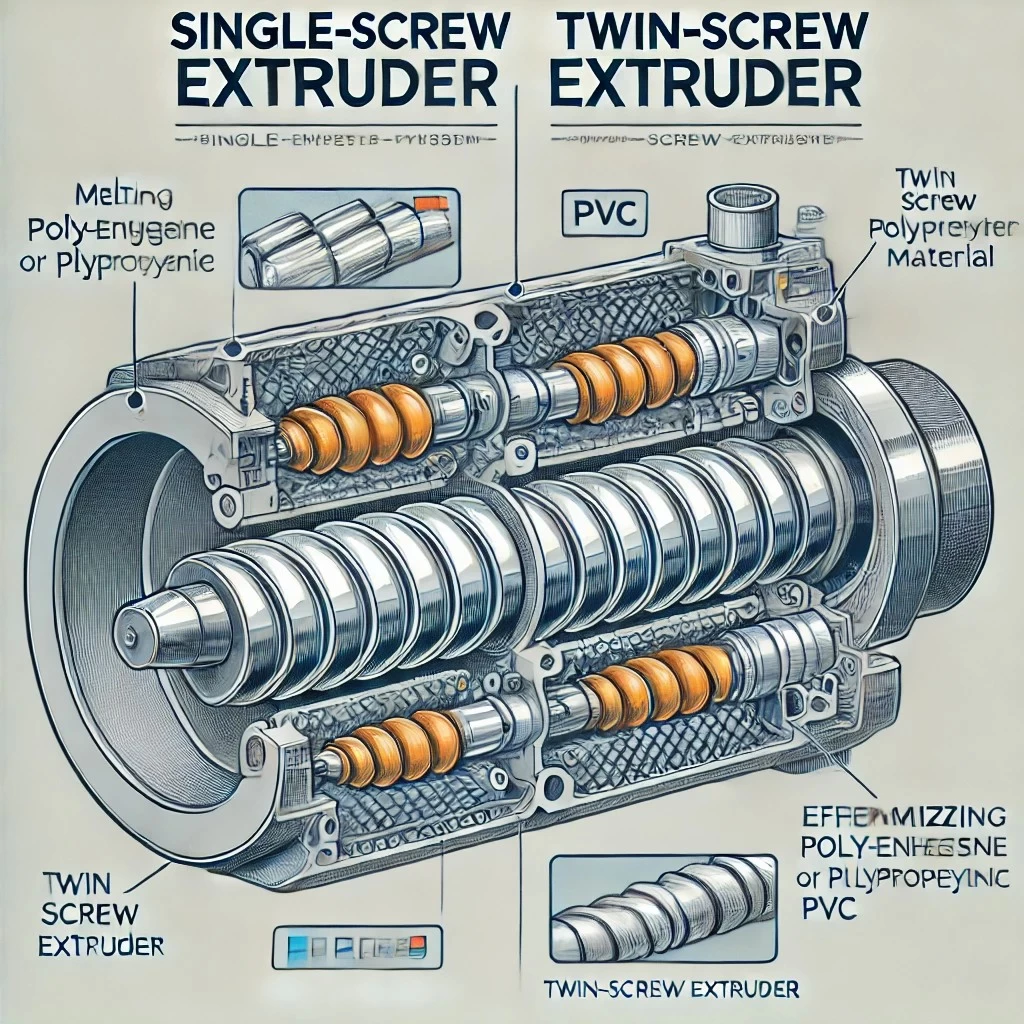

1.4 Конфигурация шнека

Шнек экструдера отвечает за равномерное плавление и продвижение полимера.

- Одношнековые экструдеры – оптимальны для полиэтилена и полипропилена.

- Двухшнековые экструдеры – рекомендуются для переработки ПВХ, так как обеспечивают лучшую гомогенизацию.

изображение, иллюстрирующее конфигурацию шнека экструдера, включая одношнековый и двухшнековый варианты

2. Основные типы экструдеров

2.1 Одношнековые экструдеры

Наиболее распространенный вариант для производства труб из полиэтилена и полипропилена. Они отличаются:

- Простотой эксплуатации и обслуживания.

- Высокой энергоэффективностью.

- Низкой себестоимостью производства.

Лучший выбор для производителей, выпускающих ПЭ и ПП трубы стандартных размеров.

2.2 Двухшнековые экструдеры

Используются для работы с жесткими и термочувствительными материалами, такими как ПВХ. Их преимущества:

- Равномерное перемешивание компонентов.

- Высокая стабильность процессов экструзии.

- Возможность переработки вторичного сырья.

Подходят для производителей, специализирующихся на канализационных и электротехнических трубах.

2.3 Коэкструдеры

Эти экструдеры позволяют производить многослойные трубы с разными свойствами слоев.

- Внутренний слой может быть из переработанного пластика, а наружный – из первичного сырья.

- Применяются в газовых трубопроводах, напорных трубах и специализированных инженерных системах.

3. Дополнительные критерии выбора

3.1 Энергоэффективность

Современные экструдеры оснащены системами управления энергопотреблением, что позволяет снижать расходы на производство.

3.2 Автоматизация

Наличие цифровых контроллеров, автоматической регулировки температуры и давления позволяет минимизировать человеческий фактор и повысить стабильность качества продукции.

3.3 Производитель и сервисная поддержка

Выбирая экструдер, стоит обратить внимание на надежность поставщика, доступность запчастей и квалификацию сервисного обслуживания.

инфографика, иллюстрирующая дополнительные критерии выбора экструдера: энергоэффективность, автоматизация и поддержка производителя.

Заключение

Выбор экструдера для производства пластиковых труб зависит от множества факторов: типа полимера, требуемого диаметра и производительности, а также особенностей производства. Одношнековые модели подходят для ПЭ и ПП труб, двухшнековые – для ПВХ, а коэкструдеры – для многослойных решений. Учитывая все параметры, можно подобрать оптимальное оборудование, обеспечивающее стабильное качество и экономическую эффективность производства.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии