Температурная стойкость стеклопластика: что учитывать при проектировании?

Стеклопластик — композитный материал, который широко используется в строительстве, промышленности, транспортной отрасли и многих других сферах благодаря его прочности, легкости и устойчивости к агрессивным средам. Однако одним из ключевых параметров, который необходимо учитывать при проектировании изделий из стеклопластика, является его температурная стойкость.

В этой статье разберем, какие факторы обеспечивают высокую устойчивость стеклопластика к температурным колебаниям, как выбор компонентов влияет на его термостойкость и какие меры могут повысить надежность конструкции в условиях экстремальных температур.

изображение, иллюстрирующее стеклопластик как композитный материал с высокой прочностью, легкостью и устойчивостью к агрессивным средам. На нем также передана его температурная стойкость и широкая сфера применения в строительстве, промышленности и транспорте.

1. Ключевые параметры температурной стойкости стеклопластика

Температурная стойкость стеклопластика определяется несколькими характеристиками, которые напрямую зависят от состава материала:

- Теплостойкость матрицы (смолы) – определяет максимальную рабочую температуру материала.

- Температура стеклования (Tg) – температура, при которой материал переходит из твердого состояния в вязко-эластичное.

- Теплопроводность – важна для оценки нагрева и рассеивания тепла.

- Коэффициент термического расширения (КТР) – показывает, как изменяются размеры материала при изменении температуры.

- Устойчивость к термоциклированию – способность выдерживать многократные циклы нагрева и охлаждения без разрушения.

2. Влияние типа смолы на температурную устойчивость

Смола играет ключевую роль в термостойкости стеклопластика, так как именно она определяет его поведение при повышенных температурах. Рассмотрим основные типы смол и их температурные характеристики:

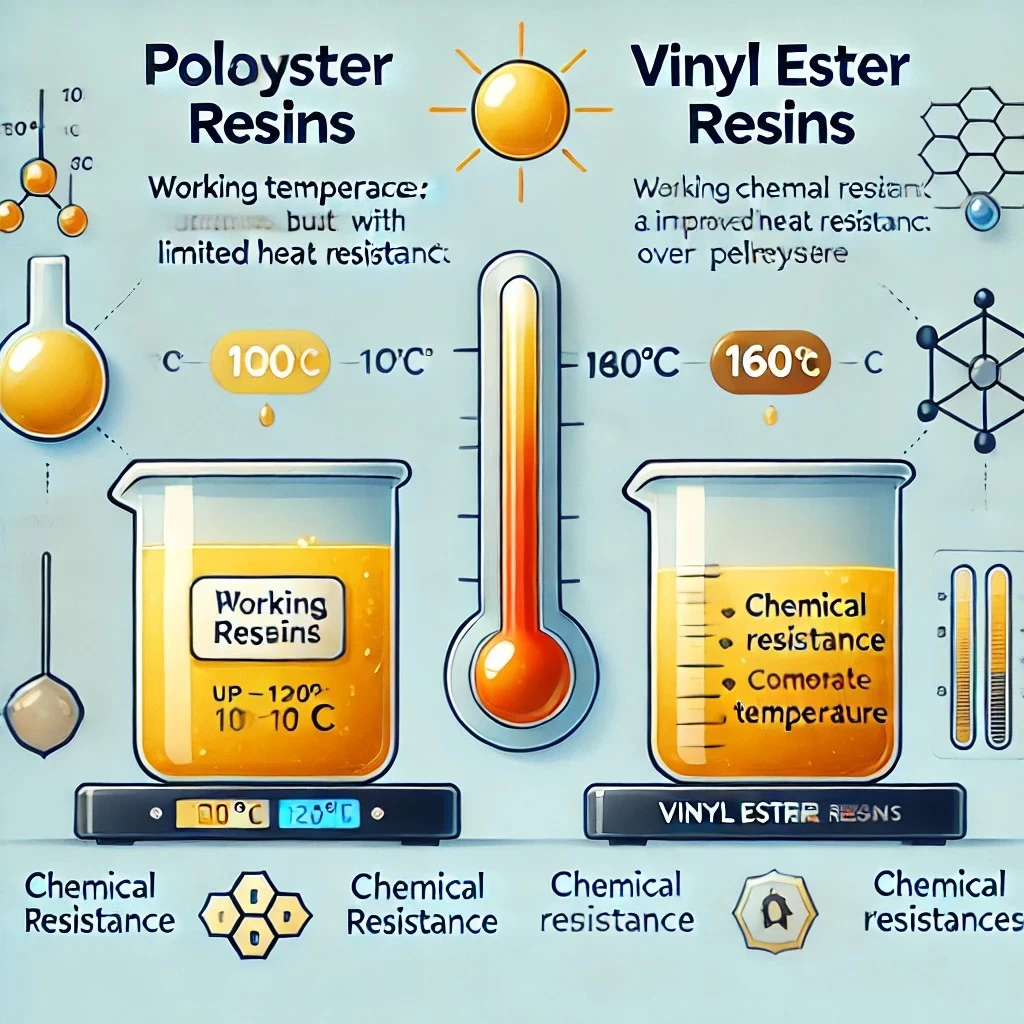

1. Полиефирные смолы

- Рабочая температура: до 100–120°C.

- Доступны по цене, но обладают ограниченной термостойкостью.

- Подходят для средних температурных нагрузок.

2. Винилэфирные смолы

- Рабочая температура: до 140–160°C.

- Высокая химическая стойкость и улучшенная теплостойкость по сравнению с полиефирами.

- Используются в агрессивных средах и при умеренных температурных нагрузках.

инфографика, иллюстрирующая два типа смол: полиэфирные и винилэфирные, с указанием их температурных характеристик и свойств.

3. Эпоксидные смолы

- Рабочая температура: до 180–200°C (с высокотемпературными отвердителями – до 250°C).

- Высокая механическая прочность и низкий коэффициент термического расширения.

- Оптимальный выбор для высокотемпературных приложений.

4. Полиимидные смолы

- Рабочая температура: до 300–350°C.

- Высокая термостойкость, но сложность переработки и высокая стоимость.

- Используются в аэрокосмической и энергетической промышленности.

Таким образом, выбор смолы напрямую определяет температурную стойкость стеклопластика, а также его применимость в тех или иных условиях.

3. Влияние армирующих материалов

Помимо смолы, важную роль играет армирующий наполнитель, который обеспечивает механическую прочность композита и влияет на его термостойкость.

1. Стекловолокно

- Рабочая температура: до 200–300°C.

- Доступное по цене, обладает хорошими механическими характеристиками.

- Ограниченная стойкость при экстремально высоких температурах.

2. Углеродное волокно

- Рабочая температура: до 500°C.

- Высокая прочность и термостойкость, низкий коэффициент термического расширения.

- Дороже стекловолокна, но превосходит его по прочностным характеристикам.

изображение сравнительного анализа стекловолокна и углеродного волокна.

3. Кевларовое волокно

- Рабочая температура: до 250°C.

- Обладает высокой ударопрочностью, но хуже переносит длительное нагревание.

- Применяется в защитных покрытиях и авиационной промышленности.

4. Базальтовое волокно

- Рабочая температура: до 700°C.

- Высокая термостойкость и коррозионная устойчивость.

- Используется в высокотемпературных конструкциях.

Выбор армирующего материала зависит от условий эксплуатации: если требуется высокая термостойкость, предпочтение отдают углеродному или базальтовому волокну.

4. Дополнительные факторы повышения температурной стойкости

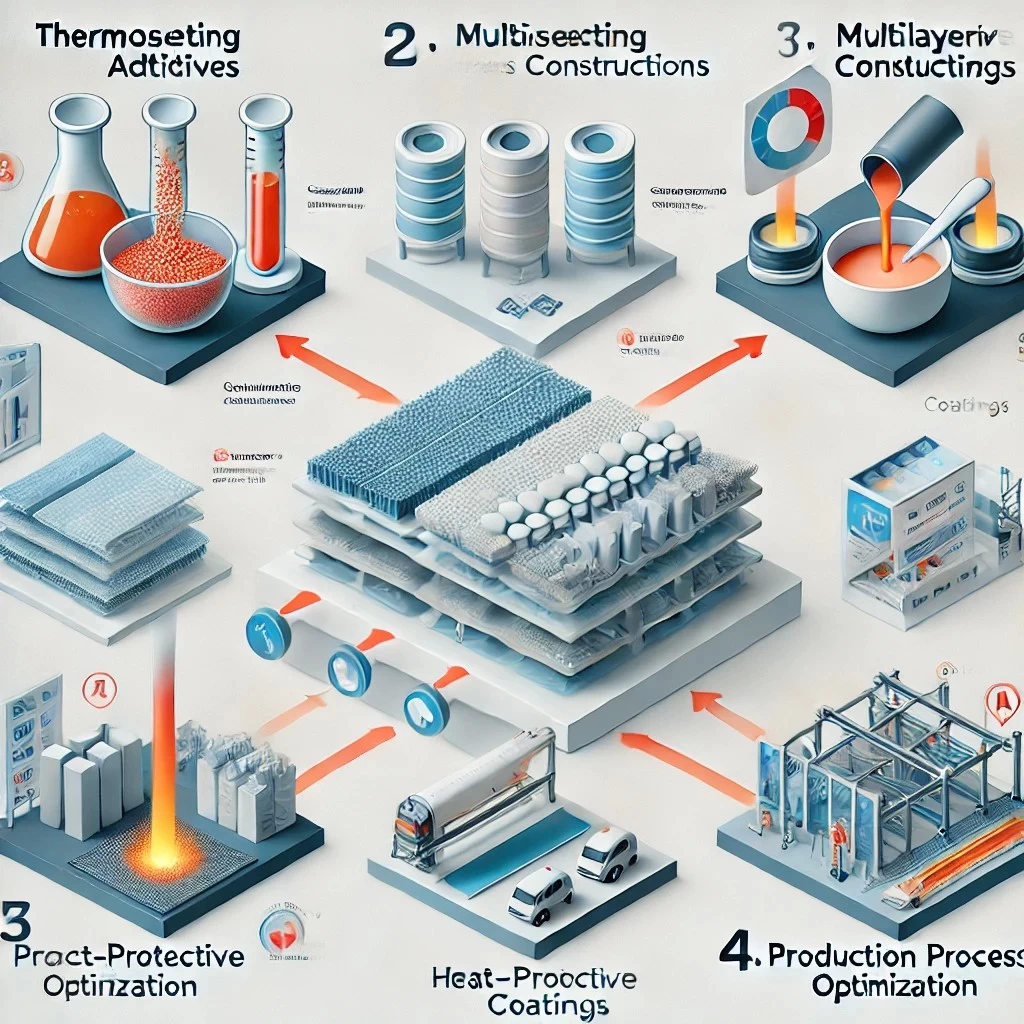

Чтобы улучшить термостойкость стеклопластиковых конструкций, можно использовать следующие методы:

- Термоотверждающие добавки – специальные наполнители, повышающие температуру стеклования и теплостойкость материала.

- Многослойные конструкции – комбинация материалов с разной теплопроводностью для защиты от перегрева.

- Покрытия с теплозащитными свойствами – керамические и композитные покрытия могут значительно снизить тепловое воздействие.

- Оптимизация технологии производства – правильный режим отверждения смолы может повысить рабочую температуру на 10–20%.

инфографика, иллюстрирующая четыре метода повышения температурной стойкости стеклопластика.

5. Итоги

При проектировании стеклопластиковых конструкций важно учитывать температурную стойкость материалов, исходя из рабочих условий. Главные факторы, влияющие на этот параметр:

- Выбор смолы – определяет рабочую температуру композита.

- Тип армирующего волокна – влияет на механическую прочность и термостойкость.

- Технология изготовления – правильная термообработка и защитные покрытия помогают продлить срок службы материала.

Выбирая правильные компоненты и технологические решения, можно добиться высокой термостойкости стеклопластика, что обеспечит его надежность в самых экстремальных условиях.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии