5 Настроек станка, которые помогут сократить время обработки

Оптимизация работы станков — один из важнейших факторов повышения производительности в промышленности. Правильная настройка оборудования позволяет не только ускорить обработку деталей, но и снизить затраты на производство. В этой статье мы рассмотрим пять ключевых настроек, которые помогут сократить время обработки без ущерба качеству.

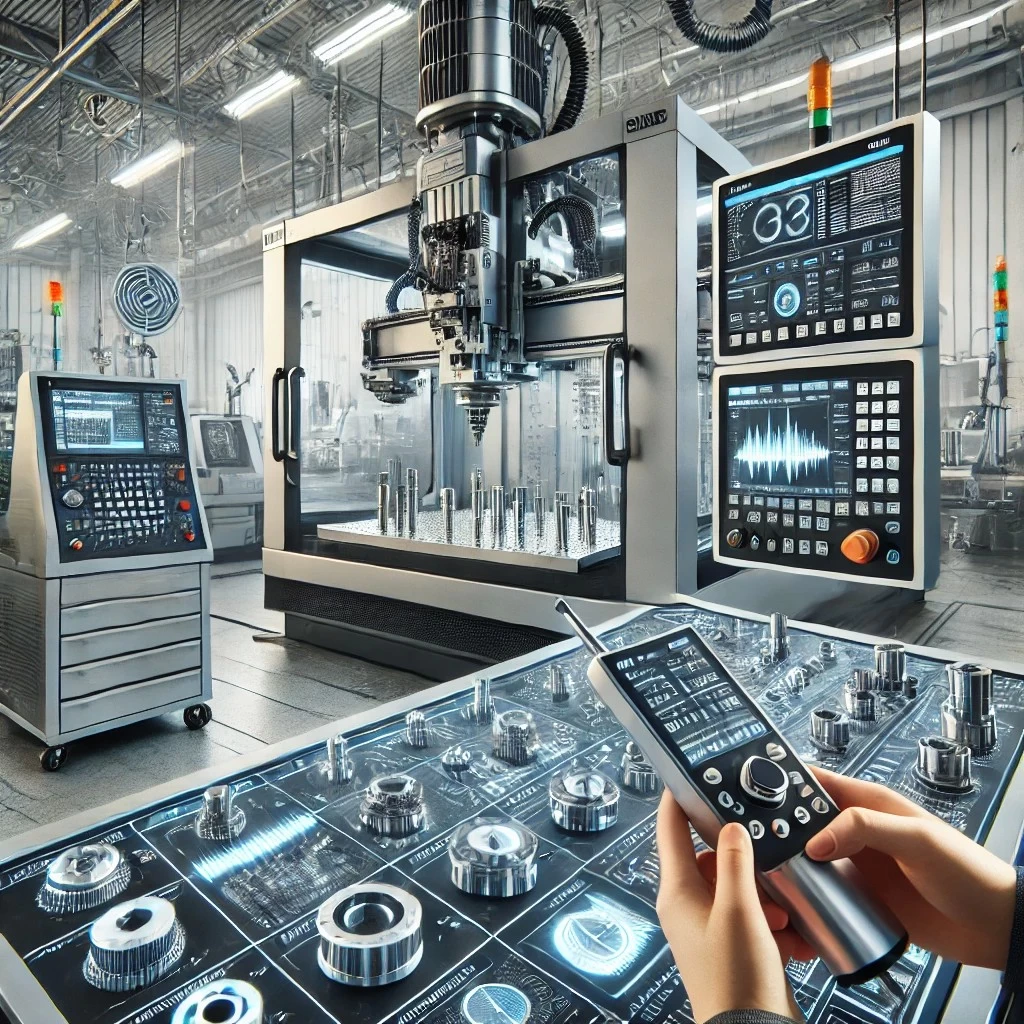

изображение, иллюстрирующее оптимизацию работы станков на современном производственном предприятии.

1. Оптимизация скоростей резания

Скорость резания (скорость, с которой режущий инструмент контактирует с материалом) является критическим параметром. Для её оптимизации следует учитывать:

- Тип материала детали: мягкие материалы, такие как алюминий, требуют более высокой скорости резания, тогда как для стали или титана следует использовать умеренные скорости.

- Материал инструмента: твердосплавные инструменты могут выдерживать более высокие скорости, чем стандартные стальные.

- Подача и глубина резания: увеличение подачи может сократить время обработки, но важно соблюдать баланс, чтобы избежать перегрузки инструмента.

Практический совет: Используйте справочные таблицы для определения оптимальной скорости резания или автоматизированные системы, такие как CNC программирование, которые рассчитывают параметры автоматически.

2. Правильный выбор инструмента

Выбор правильного инструмента для каждой операции помогает значительно сократить время обработки. Современные инструменты с покрытиями, такими как TiN (нитрид титана), или многолезвийные фрезы способны работать быстрее, дольше и с меньшими остановками на замену.

- Используйте инструменты с большим числом зубьев для увеличения скорости съёма материала.

- Применяйте универсальные насадки и держатели, чтобы быстрее менять инструмент при переходе между операциями.

Практический совет: Поддерживайте инструменты в идеальном состоянии. Регулярная заточка и замена снижает вероятность поломок и необходимость дополнительных проходов.

изображение, иллюстрирующее выбор современных режущих инструментов с TiN-покрытием, многозубые фрезы и универсальные держатели в профессиональной мастерской.

3. Настройка траектории инструмента

Оптимальная траектория инструмента минимизирует холостые перемещения и сокращает время обработки. В современных системах CNC можно настроить:

- Плавные переходы между проходами для уменьшения времени разгона и торможения.

- Контурное фрезерование вместо линейной обработки, чтобы максимально использовать возможности инструмента.

- Многоосевые операции: например, использование 5-осевого станка позволяет обрабатывать сложные детали за меньшее количество установок.

Практический совет: Используйте CAM-системы для автоматической генерации наиболее эффективных траекторий движения.

4. Программирование подачи охлаждающей жидкости

Охлаждающая жидкость важна не только для предотвращения перегрева, но и для удаления стружки из зоны резания, что уменьшает вероятность повторного контакта инструмента с отходами. Эффективные настройки подачи охлаждающей жидкости включают:

- Регулировку давления в зависимости от типа материала.

- Использование систем минимального количества смазки (MQL) для улучшения условий резания и снижения времени на уборку.

Практический совет: Убедитесь, что сопла охлаждающей жидкости правильно направлены на зону обработки.

5. Калибровка датчиков и систем контроля

Современные станки оснащены датчиками для контроля размеров, температуры, вибрации и износа инструмента. Регулярная калибровка этих систем обеспечивает:

- Своевременное выявление износа инструмента.

- Минимизацию времени простоя для коррекции отклонений.

- Сокращение числа дефектов и, следовательно, необходимости повторной обработки.

Практический совет: Автоматизируйте процесс мониторинга с помощью систем обратной связи, которые самостоятельно регулируют параметры обработки на ходу.

изображение, иллюстрирующее процесс калибровки датчиков и систем контроля на современном станке.

Заключение

Оптимизация работы станка начинается с правильной настройки всех его компонентов и параметров. Регулярный анализ процессов, использование современных технологий и инструментов, а также автоматизация — это ключевые шаги к сокращению времени обработки. Следуя приведённым советам, вы сможете не только повысить производительность, но и обеспечить стабильное качество продукции.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии