Технологический процесс горячей прокатки: этапы, особенности и конечные продукты

Горячая прокатка металлов — это один из ключевых процессов в металлургии, обеспечивающий производство качественной продукции для различных отраслей промышленности. Этот процесс включает нагрев заготовки до высоких температур, обработку под давлением и получение изделий с заданными геометрическими параметрами и механическими свойствами. Рассмотрим основные этапы, особенности технологии горячей прокатки и виды продукции, которые она позволяет производить.

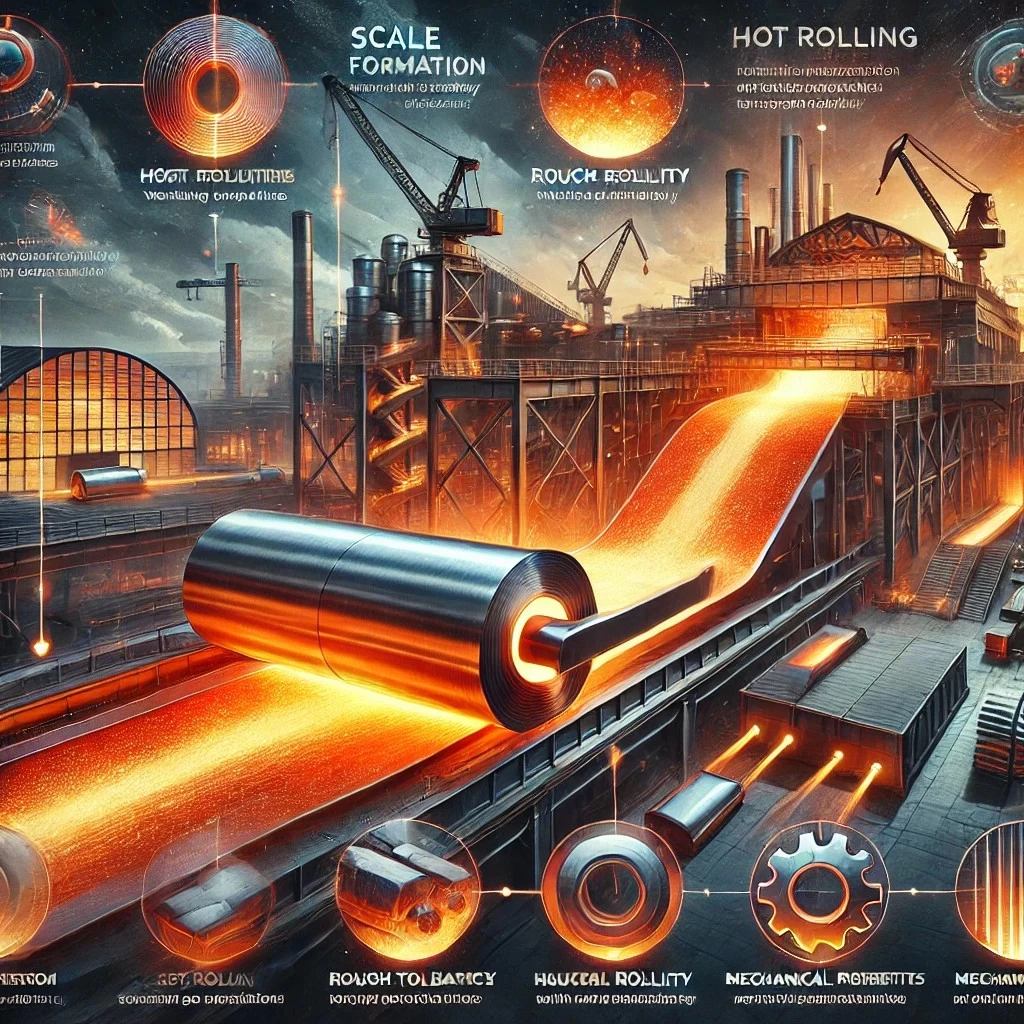

изображение, иллюстрирующее процесс горячей прокатки металлов. Оно передает динамику работы на металлургическом производстве, включая интенсивный нагрев и обработку металла под высоким давлением.

Этапы горячей прокатки

- Нагрев металла. Заготовка (слиток, блюм, заготовка круглого или квадратного сечения) подвергается нагреву в специальных печах (обычно в нагревательных или методических). Температура нагрева зависит от типа металла, но чаще всего составляет 1100–1300 °C.Цель нагрева: Снижение сопротивления металла деформации. Увеличение пластичности металла для предотвращения трещин. Равномерное распределение температуры внутри заготовки.

- Черновая прокатка. После нагрева заготовка подается на черновую прокатку, где происходит первичное уменьшение толщины или изменение формы. На этом этапе основной задачей является удаление окалины и придание заготовке первичной формы для последующей обработки.

- Чистовая прокатка. Чистовая прокатка осуществляется на специализированных станах (например, станах для листового или сортового проката). Заготовка пропускается через валки, где ее толщина и форма доводятся до необходимых параметров. Чистовая прокатка включает несколько проходов, чтобы добиться точных размеров и улучшить структуру металла.

- Охлаждение. После прокатки металл проходит через систему охлаждения. Этот этап может включать: Медленное охлаждение для предотвращения появления внутренних напряжений. Быстрое охлаждение (например, водяные спреи) для улучшения механических свойств. Темп охлаждения подбирается индивидуально в зависимости от типа металла и требований к готовой продукции.

- Резка и сортировка. На этом этапе производится резка проката на заданные размеры с использованием гильотин или газорезов. Продукция сортируется по качеству, геометрии и маркировке.

- Финишная обработка и упаковка. В зависимости от требований заказчика готовая продукция может быть подвергнута дополнительной обработке (например, правке, сверлению или нанесению защитных покрытий) перед упаковкой и отгрузкой.

Особенности технологии горячей прокатки

- Высокие температуры работы. Металл прокатывается в условиях, при которых он находится в пластичном состоянии, что позволяет добиться минимального сопротивления деформации.

- Окалина. В процессе нагрева на поверхности металла образуется окалина, которая удаляется в ходе черновой прокатки или специальной обработки.

- Сравнительно низкие точности. Горячая прокатка уступает холодной по точности геометрии изделия, но ее преимущества — это скорость производства и возможность обработки крупных заготовок.

- Механические свойства. Горячекатаная сталь обладает улучшенными пластичностью и вязкостью, что делает ее идеальной для использования в строительстве и машиностроении.

изображение, иллюстрирующее особенности технологии горячей прокатки, включая высокие температуры работы, образование и удаление окалины, сравнение точности с холодной прокаткой, а также улучшенные механические свойства горячекатаной стали.

Конечные продукты горячей прокатки

- Листовой прокат. Горячекатаный лист выпускается в виде рулонов или листов разной толщины. Применение: Изготовление конструкционных элементов (балок, панелей). Производство труб, баков и резервуаров. Автомобильная промышленность.

- Сортовой прокат. К этой группе относятся прутки, арматура, уголки, двутавры и швеллеры. Применение: Арматура широко используется в строительстве для усиления железобетонных конструкций. Уголки и швеллеры применяются в машиностроении и при возведении металлоконструкций.

- Специальный прокат. Например, рельсы, оси, круглый и квадратный прокат. Применение: Рельсы используются в железнодорожном транспорте. Круглый прокат применяется для изготовления деталей машин и механизмов.

Примеры применения горячекатаной стали

- Строительство: балки, колонны, фермы, арматура и швеллеры.

- Машиностроение: корпуса машин, оси, детали механизмов.

- Трубопроводные системы: трубы большого диаметра для транспортировки нефти, газа и воды.

- Судостроение и энергетика: стальные листы для корпуса судов, котлов и других крупногабаритных конструкций.

Заключение

Горячая прокатка — это важнейший процесс в металлургии, который позволяет производить широкий ассортимент продукции для различных отраслей. Основные преимущества технологии — высокая производительность, возможность обработки крупных заготовок и улучшенные механические свойства металлов. Благодаря этому горячекатаная сталь нашла свое применение в строительстве, машиностроении, судостроении и других ключевых отраслях.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии

Я сейчас погрузился в изучение "врага" стали - водород, явление, известное металлургам с 19 века - "водородное охрупчивание". Против него в 1893 Бессемер придумал плавку в вакууме. УдалосьНа Северстали лет 5-7 назад закрыли обжимной цех. А.А.Мордашов посчитал устаревшей, ненужной операцией обжатие слябы на блюминге.

Я сейчас погрузился в изучение "врага" стали - водород, явление, известное металлургам с 19 века - "водородное охрупчивание". Против него в 1893 Бессемер придумал плавку в вакууме. Удалось снизить содержание водорода вдвое, с 8-ми см.куб./100 гр. стали.

Лучшая сталь после конвертера и электродуговая дает содержание водорода 4-5 см.куб./100 гр. стали. Безопасный уровень 1 см.куб./100 гр стали.

При обжиме водород выдавливался из глубины слябы. Уровень падал до 2-х кубиков. На прокатном стане такого не добиться. Наоборот, сталь еще больше наводороживается из воды охлажления и СОЖ.

Я создал технологию термообработки стали, которая дает структуры бейниты и выводит водород в процессе. Подробнее...