Основные принципы повышения энергоэффективности валковых дробилок

Валковые дробилки занимают важное место в различных отраслях промышленности, включая горнодобывающую, строительную и перерабатывающую. Их основная задача – измельчение материалов, таких как руда, уголь, известняк и другие. Однако, несмотря на эффективность их применения, процессы дробления часто связаны с высокими энергозатратами. Это делает оптимизацию энергоэффективности валковых дробилок одной из приоритетных задач для промышленных предприятий. В данной статье рассмотрим основные подходы к снижению энергопотребления в процессе дробления – от теоретических основ до практических решений.

изображение, иллюстрирующее современную валковую дробилку в промышленной среде, подчеркивающее ее роль в процессах измельчения материалов и оптимизации энергоэффективности.

1. Оптимизация рабочего процесса

Основные энергоемкие операции в валковых дробилках включают вращение валков, сжатие материала и его разрушение. Оптимизация этих процессов позволяет значительно снизить энергозатраты:

- Регулировка размера загрузочного материала: Чем меньше крупность исходного материала, тем меньше усилий требуется для его дробления. Эффективная предварительная сортировка или дробление на предыдущих этапах сокращает объем энергии, необходимой для последующего измельчения.

- Контроль равномерности подачи: Нерегулярная загрузка материала приводит к перерасходу энергии и износу оборудования. Установка автоматизированных систем подачи, например, ленточных питателей с контролем скорости, помогает поддерживать равномерное заполнение камеры дробления.

- Уменьшение пустых ходов: Холостые вращения валков повышают энергопотребление без получения полезного результата. Это можно минимизировать за счет применения систем автоматического останова в периоды отсутствия материала.

2. Регулировка параметров работы дробилки

Энергозатраты валковых дробилок зависят от ряда параметров, таких как скорость вращения валков, усилие сжатия и зазор между валками. Для достижения оптимальных результатов важно правильно настроить эти параметры:

- Скорость вращения валков: Слишком высокая скорость увеличивает трение, что может вызывать перегрев и износ. Рекомендуется выбирать оптимальную скорость, которая обеспечивает эффективное дробление при минимальном расходе энергии.

- Гидравлическая регулировка зазоров: Современные дробилки оснащаются системами автоматической регулировки зазоров между валками. Это позволяет поддерживать оптимальный размер частиц продукта и снижать затраты энергии.

- Система управления нагрузкой: Применение интеллектуальных систем контроля, основанных на анализе данных в реальном времени, позволяет изменять параметры работы в зависимости от текущих условий, таких как свойства материала и объем загрузки.

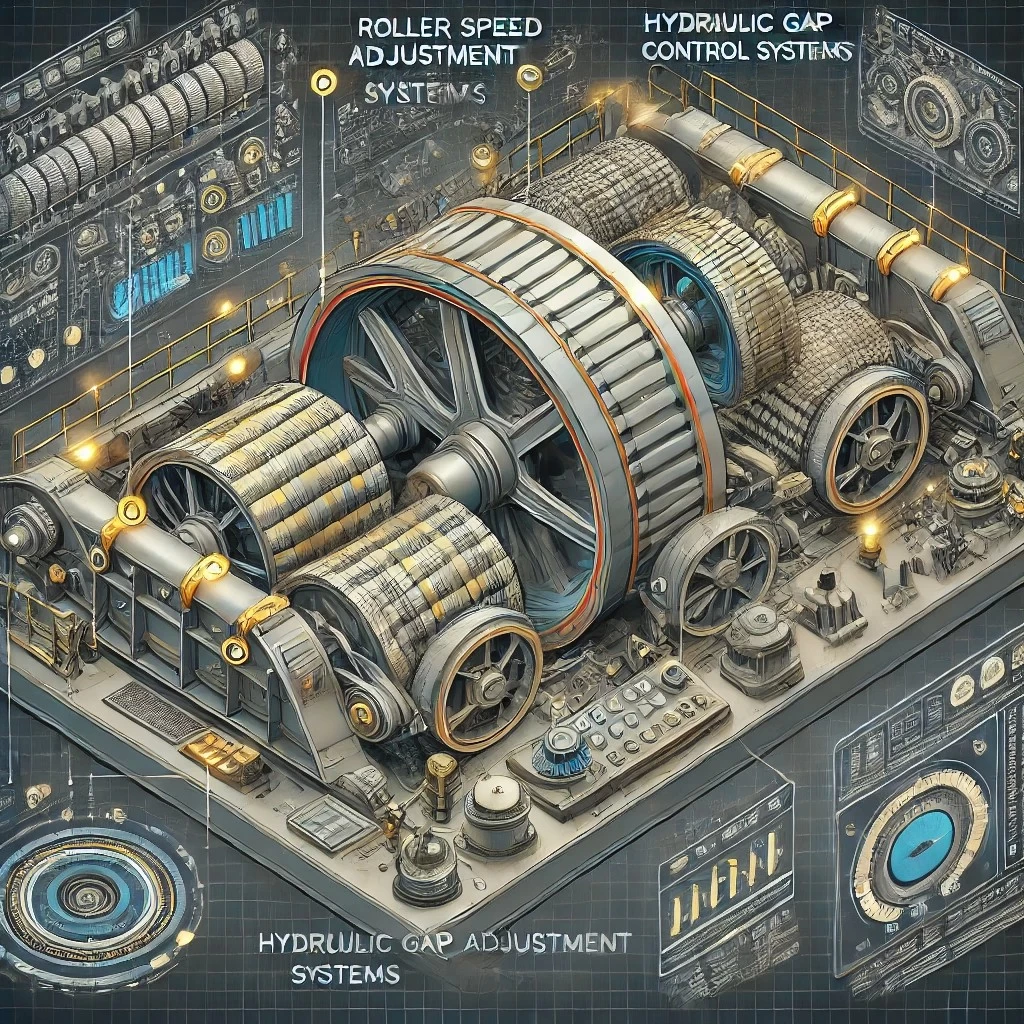

Изображение было создано и иллюстрирует валковую дробилку с выделением ключевых регулируемых параметров: механизмы регулировки скорости вращения, гидравлическую настройку зазоров и систему управления нагрузкой.

3. Повышение качества сырья

Свойства материала, поступающего на дробление, напрямую влияют на энергоэффективность процесса. Работа с исходным сырьем включает:

- Удаление включений: Твёрдые и неразрушаемые включения (например, металлические предметы или крупные камни) увеличивают нагрузку на дробилку и снижают её эффективность. Использование магнитных сепараторов или сит для предварительной очистки помогает избежать таких ситуаций.

- Увлажнение материала: Избыточно сухое сырье может образовывать пыль, что затрудняет процесс дробления. С другой стороны, чрезмерно влажный материал вызывает слипание частиц и снижает производительность. Оптимальный уровень влажности помогает улучшить дробление и снизить энергозатраты.

- Стабильность характеристик материала: Разнородность материала по плотности и твердости затрудняет его измельчение. Стабилизация качества сырья с помощью предварительной обработки или классификации способствует снижению энергозатрат.

4. Использование современных технологий

Применение инновационных решений позволяет достичь значительных успехов в снижении энергозатрат валковых дробилок. Среди таких технологий можно выделить:

- Энергоэффективные приводы: Приводы с частотным регулированием (VFD) позволяют изменять скорость вращения валков в зависимости от нагрузки, снижая потребление энергии.

- Интеллектуальные системы мониторинга: Использование датчиков и ПО для мониторинга параметров работы дробилки помогает оперативно выявлять отклонения и устранять их до того, как они станут причиной перерасхода энергии.

- Современные материалы для валков: Использование износостойких материалов с низким коэффициентом трения уменьшает затраты энергии на преодоление трения.

5. Обучение персонала и техническое обслуживание

Человеческий фактор также играет важную роль в повышении энергоэффективности. Ключевые меры:

- Обучение операторов: Персонал должен быть обучен правильной эксплуатации оборудования и методам оптимизации энергозатрат.

- Регулярное техническое обслуживание: Своевременная замена изношенных деталей, проверка систем управления и смазка валков предотвращают дополнительные энергозатраты из-за неисправностей.

Изображение отражает процесс обучения персонала и технического обслуживания, включая проведение тренинга по энергосбережению и техническую инспекцию оборудования.

Заключение

Повышение энергоэффективности валковых дробилок – это комплексная задача, которая требует учета всех этапов процесса: от качества сырья до параметров работы оборудования. Оптимизация рабочего процесса, внедрение современных технологий и тщательный контроль за состоянием оборудования позволяют не только сократить энергозатраты, но и продлить срок службы дробилок, повысить производительность и снизить себестоимость продукции. Применение описанных подходов на практике поможет предприятиям достичь значительных экономических и экологических результатов.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии