Эволюция технологий сушки ферросплавов: от традиционных методов к современным

Ферросплавы, играющие ключевую роль в металлургической промышленности, требуют качественной подготовки перед использованием. Один из важнейших этапов этого процесса — сушка. Эффективность этого этапа непосредственно влияет на энергозатраты, производительность и качество готовой продукции. Рассмотрим, как технологии сушки ферросплавов эволюционировали от традиционных методов до современных энергоэффективных решений.

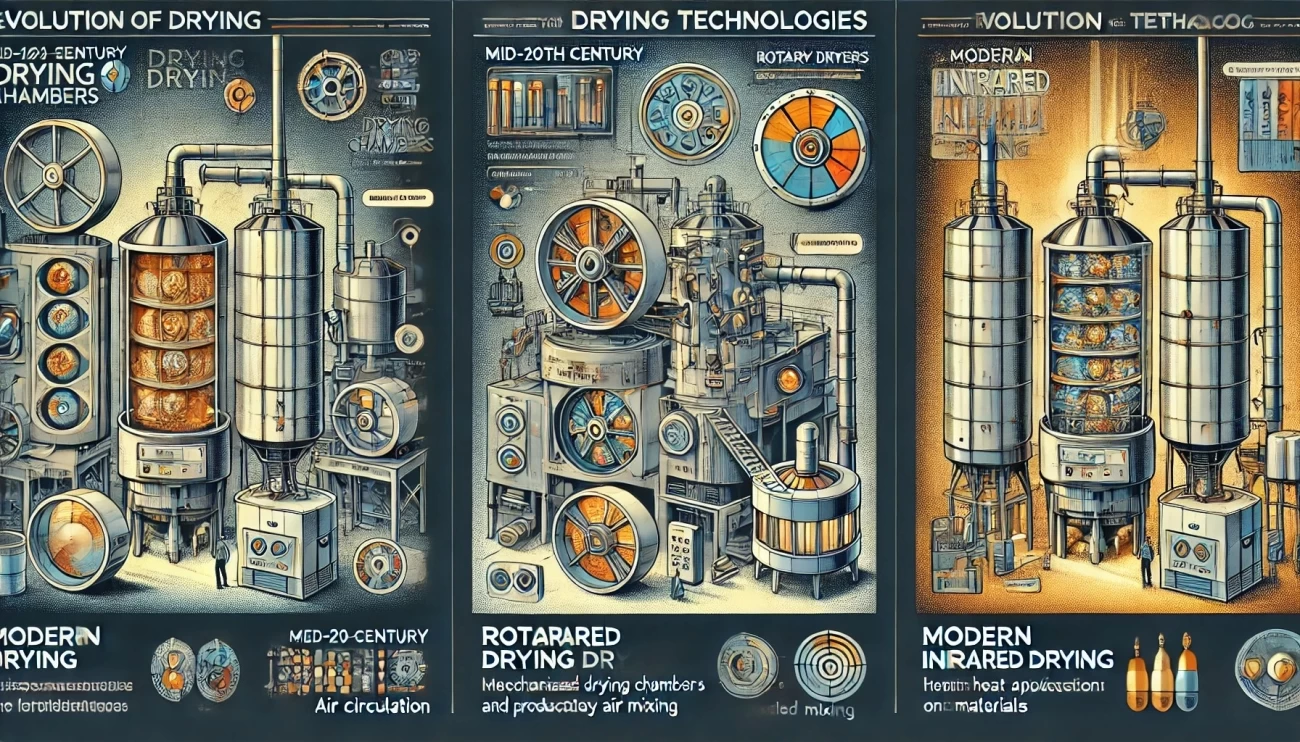

Изображение иллюстрирует эволюцию технологий сушки ферросплавов, от традиционных методов до современных энергоэффективных решений

История традиционных методов сушки

На ранних этапах развития металлургии сушка ферросплавов осуществлялась с использованием простейших конструкций. Основные методы включали:

- Естественную сушку. Ферросплавы выкладывались под открытым небом или в крытых, хорошо вентилируемых помещениях. Процесс был крайне медленным, зависел от климатических условий и сопровождался значительными потерями материала из-за загрязнений и атмосферного воздействия.

- Топочные печи. В начале XX века для сушки начали использовать топочные печи, где ферросплавы нагревались с помощью открытого пламени. Этот метод позволял ускорить процесс, однако был чрезвычайно энергоемким и сопровождался значительными выбросами в атмосферу.

Эти подходы характеризовались высокой затратностью и ограниченным контролем параметров процесса, что влияло на стабильность качества конечной продукции.

Этапы совершенствования технологий

С развитием металлургической промышленности потребность в повышении производительности и снижении затрат стимулировала разработку новых решений.

- Механизированные сушильные камеры В середине XX века появились сушильные камеры с принудительной циркуляцией воздуха. Это позволило: Сократить время сушки. Повысить равномерность процесса за счет регулирования температуры и влажности. Однако эти камеры оставались энергоемкими и требовали регулярного обслуживания.

- Ротационные сушилки Одним из значительных шагов стало внедрение ротационных сушилок. Эти установки обеспечивали: Высокую производительность. Постоянное перемешивание материала, что улучшало качество сушки. Тем не менее, значительная доля энергии расходовалась впустую из-за недостаточной теплоизоляции и низкой энергоэффективности.

- Инфракрасная сушка С конца XX века начали активно применяться инфракрасные сушилки. Преимущества данного метода: Точное воздействие на материал. Снижение времени обработки. Однако технология имеет ограничения по масштабу применения и требует значительных капитальных затрат.

изображение, иллюстрирующее этапы совершенствования технологий сушки в металлургии.

Современные решения: энергоэффективность и автоматизация

На рубеже XXI века появились инновационные технологии, сочетающие высокую производительность, экологичность и автоматизацию.

1. Технологии сушки на основе рекуперации тепла

Использование теплообменников позволяет улавливать и повторно использовать тепловую энергию, выделяемую в процессе. Это дает:

- Снижение энергозатрат до 30-40%.

- Уменьшение выбросов в атмосферу.

2. Вакуумные сушилки

Современные вакуумные технологии обеспечивают сушку при пониженном давлении. Преимущества:

- Минимальное воздействие на структуру материала.

- Экономия энергии благодаря низким температурам обработки.

- Высокая скорость процесса.

3. Микроволновая сушка

Микроволновые установки для сушки ферросплавов обеспечивают:

- Равномерное прогревание материала.

- Значительное сокращение времени обработки.

- Экологичность и отсутствие необходимости в дополнительных теплоносителях.

4. Интеллектуальные системы управления

Современные сушильные установки оснащаются системами автоматизации, которые:

- Регулируют параметры температуры, влажности и времени сушки.

- Предотвращают перегрев материала и перерасход энергии.

- Позволяют дистанционно контролировать и управлять процессом.

Преимущества современных технологий

Современные методы сушки ферросплавов открывают новые возможности для производителей:

- Повышение энергоэффективности. За счет рекуперации тепла и автоматизированного управления можно сократить затраты энергии на 20–50%.

- Стабильное качество продукции. Новейшие системы обеспечивают равномерность сушки и предотвращают дефекты материала.

- Экологичность. Уменьшение выбросов и сокращение потребления природных ресурсов делают производство более устойчивым.

- Снижение операционных затрат. Автоматизация и энергосберегающие технологии уменьшают расходы на обслуживание оборудования.

Будущее технологий сушки ферросплавов

Вектор развития технологий сушки ориентирован на дальнейшую интеграцию умных систем и использование возобновляемых источников энергии:

- Интеграция ИИ. Искусственный интеллект сможет оптимизировать процесс в реальном времени, учитывая свойства каждой партии материала.

- Использование солнечной энергии. Для предварительного нагрева материала могут быть использованы солнечные панели.

- Комбинированные методы. Сочетание вакуумных и микроволновых технологий позволит достичь еще более высокой эффективности.

Иллюстрация технологий сушки ферросплавов с интеграцией ИИ, солнечных панелей и комбинированных вакуумно-микроволновых технологий в высокотехнологичной индустриальной среде.

Заключение

Эволюция технологий сушки ферросплавов демонстрирует стремление промышленности к оптимизации производственных процессов. От примитивных топочных печей до интеллектуальных установок с автоматизацией — каждый этап развития позволял сократить затраты, улучшить качество продукции и минимизировать воздействие на окружающую среду. Современные решения дают возможность удовлетворять растущие потребности металлургической отрасли, не забывая об устойчивом развитии и экологической ответственности.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии