Преимущества EDM: Почему стоит выбрать электроэрозионную обработку?

Электроэрозионная обработка (EDM, Electrical Discharge Machining) — это инновационная технология, которая находит широкое применение в высокоточных отраслях, таких как авиация, медицина, автомобильная и инструментальная промышленность. В отличие от традиционных методов обработки, таких как фрезерование и токарная обработка, EDM предлагает уникальные возможности для работы с твердыми и сложными материалами. В этой статье рассмотрим ключевые преимущества EDM и выясним, почему эта технология становится всё более востребованной.

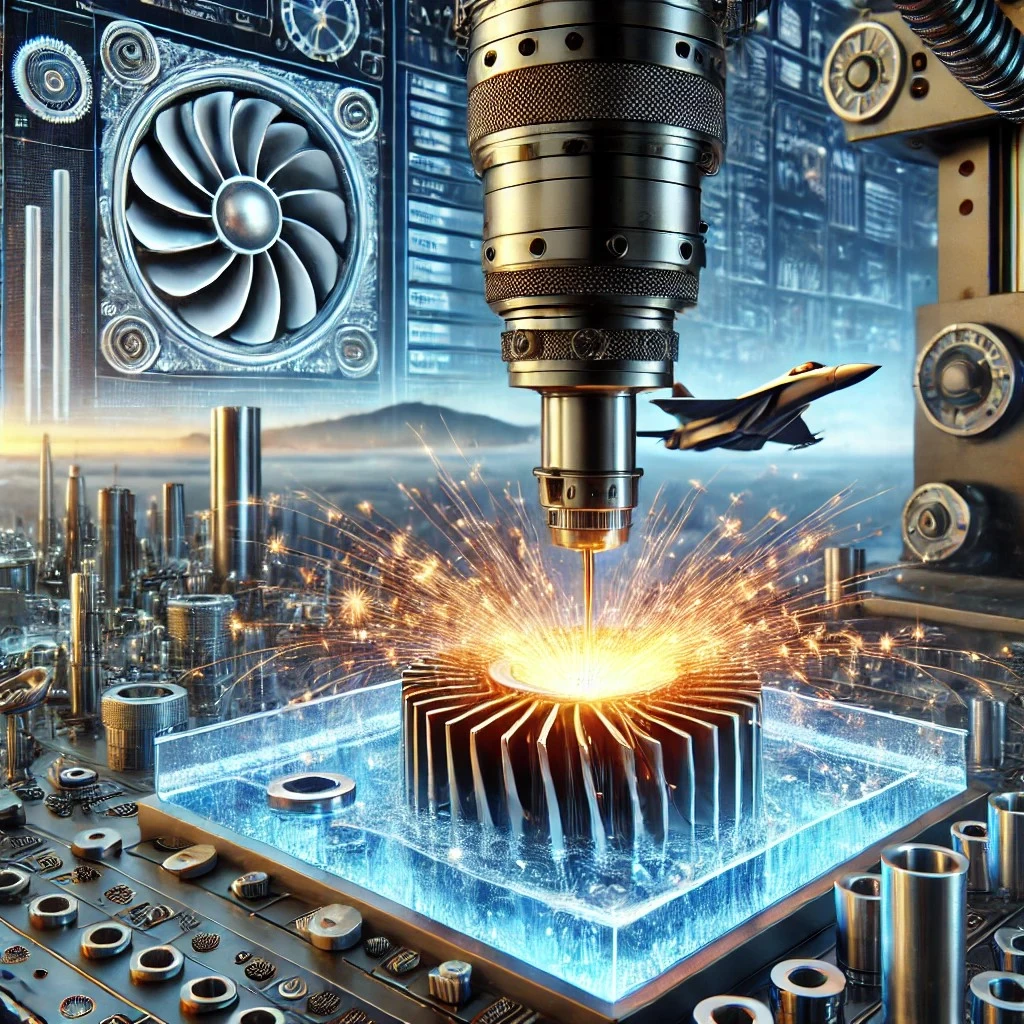

Изображение можете использовать его для визуализации электроэрозионной обработки (EDM) и её применения в высокоточных отраслях.

Что такое EDM и как она работает?

Электроэрозионная обработка — это метод, основанный на использовании электрического разряда для удаления материала. Инструмент (электрод) и заготовка погружаются в диэлектрическую жидкость, где происходит последовательное образование искровых разрядов. Каждый разряд плавит и испаряет микроскопические объемы материала, создавая возможность обработки даже самых твердых и хрупких материалов с высокой точностью.

Преимущества EDM перед традиционными методами обработки

1. Высокая точность и сложность форм

EDM позволяет создавать детали с исключительной точностью (до ±0,002 мм) и сложной геометрией, что невозможно или крайне затруднительно для традиционных методов:

- Формирование сложных профилей, углублений, микроотверстий.

- Обработка объектов с тонкими стенками без деформации.

- Создание рельефов и трехмерных форм для пресс-форм, штампов и литьевых форм.

Пример: Производство форм для литья под давлением, где требуется точное соответствие рельефа и минимальные допуски.

2. Обработка твердых материалов

EDM подходит для работы с материалами, которые слишком тверды для резания традиционными методами, включая:

- Титановые сплавы.

- Вольфрам.

- Карбид.

- Закаленные стали.

Преимущество: EDM не ограничивается прочностью материала, так как процесс основан на термическом воздействии, а не на механическом.

3. Безконтактная обработка

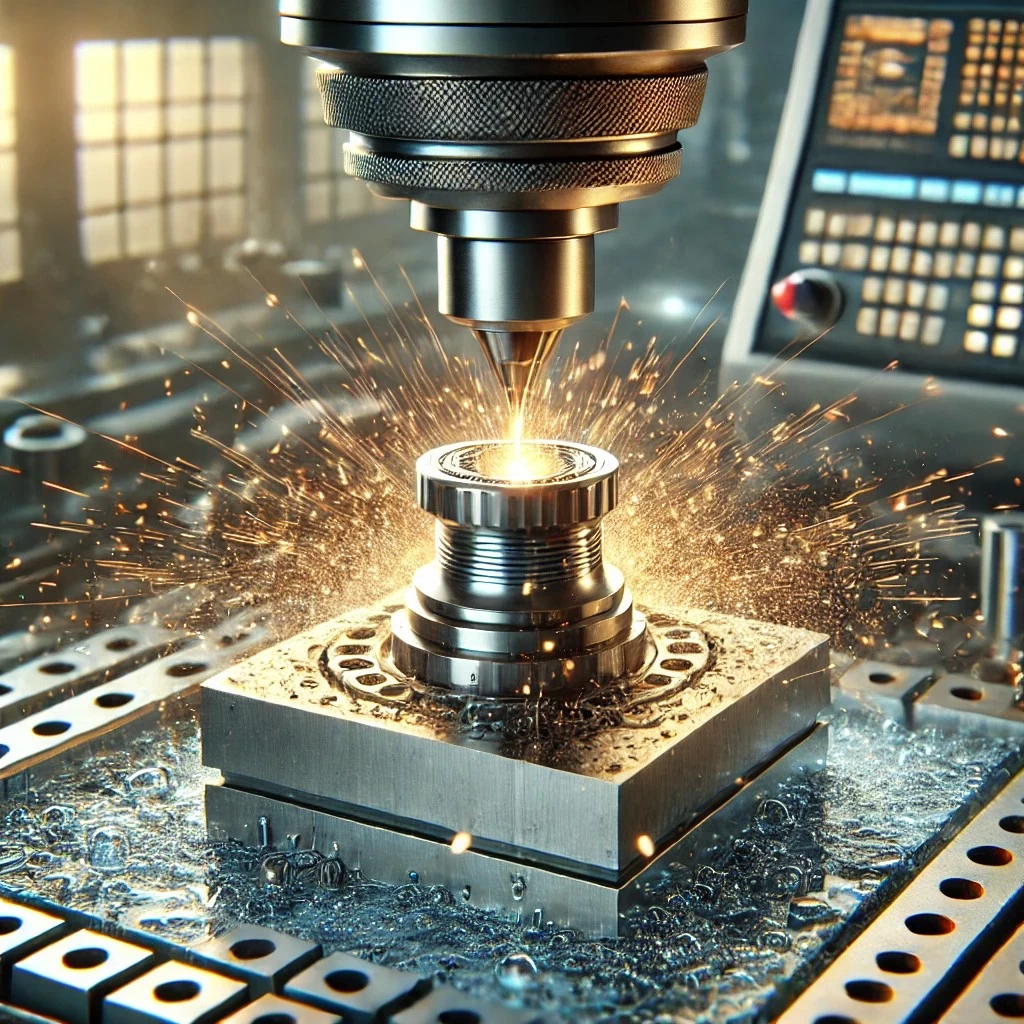

В отличие от фрезерования или токарной обработки, при EDM нет физического контакта между инструментом и заготовкой. Это дает следующие плюсы:

- Отсутствие механических нагрузок, которые могли бы повредить деталь.

- Возможность обработки хрупких материалов (керамика, стекло) без риска трещин.

- Минимизация износа инструмента при обработке сверхтвердых материалов.

Изображение иллюстрирует процесс электроэрозионной обработки, подчеркивая её бесконтактный характер.

4. Универсальность

EDM применима как для мелких деталей, так и для крупных объектов. Существует два основных типа EDM:

- Проволочная эрозия — для сложных контуров и 2D-обработки.

- Обработка погружением — для создания объемных форм и профилей.

Пример: В авиастроении EDM используется для производства турбинных лопаток, которые требуют сложной геометрии и высокой точности.

5. Обработка сложных и труднодоступных зон

EDM идеально подходит для создания отверстий, пазов и рельефов в труднодоступных местах, где традиционные инструменты просто не могут работать.

- Обработка под углом.

- Создание отверстий диаметром менее 0,1 мм.

- Работа внутри глубоких полостей.

6. Минимальные дефекты поверхности

EDM обеспечивает высокое качество обработки поверхности с минимальной шероховатостью. При необходимости можно достичь финишной обработки, исключающей дополнительные этапы шлифовки или полировки.

Сравнение: При фрезеровании часто остаются следы резца, которые нужно устранять. EDM позволяет получить поверхность, практически готовую к использованию.

7. Экономия времени и затрат

Хотя EDM может быть медленнее по сравнению с традиционными методами, её способность обрабатывать сложные формы и твердые материалы без необходимости в дополнительных обработках компенсирует временные затраты:

- Уменьшение количества этапов производства.

- Снижение износа инструмента и расходных материалов.

- Исключение дополнительных процессов, таких как закалка или шлифовка.

8. Высокая повторяемость

EDM гарантирует стабильное качество каждой детали, что особенно важно при серийном производстве.

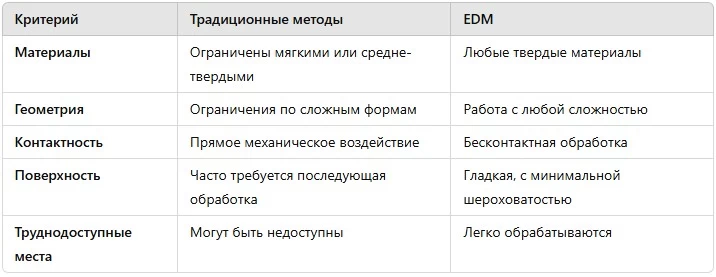

Недостатки традиционных методов по сравнению с EDM

Изображение показывает преимущества электроэрозионной обработки (EDM) в двух секциях: "Экономия времени и затрат" и "Высокая повторяемость".

Применение EDM в промышленности

Электроэрозионная обработка нашла свое применение в таких областях, как:

- Авиация: производство деталей двигателей, турбин.

- Медицина: изготовление хирургических инструментов и имплантатов.

- Автомобилестроение: создание сложных пресс-форм для кузовных деталей.

- Электроника: микрообработка для изготовления миниатюрных компонентов.

Заключение

Электроэрозионная обработка — это мощный инструмент для тех случаев, когда традиционные методы обработки оказываются недостаточными. Она предоставляет возможности, которые невозможно достичь с помощью фрезерования или токарной обработки, включая работу с твердыми материалами, создание сложных форм и высокую точность. Если ваш проект требует инновационных решений, EDM станет идеальным выбором.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии