Как выбрать запорную арматуру для химической промышленности: основные критерии

Запорная арматура – это ключевая часть системы трубопроводов в химической промышленности. Она предназначена для регулирования или полной остановки потока различных веществ в трубопроводах. Выбор запорной арматуры для химических процессов требует особого внимания, так как рабочие среды в химической промышленности могут быть агрессивными, высокоактивными или потенциально опасными. Для этого важно учитывать несколько ключевых факторов, чтобы обеспечить надежность и безопасность работы оборудования. Рассмотрим основные критерии выбора запорной арматуры для химической промышленности.

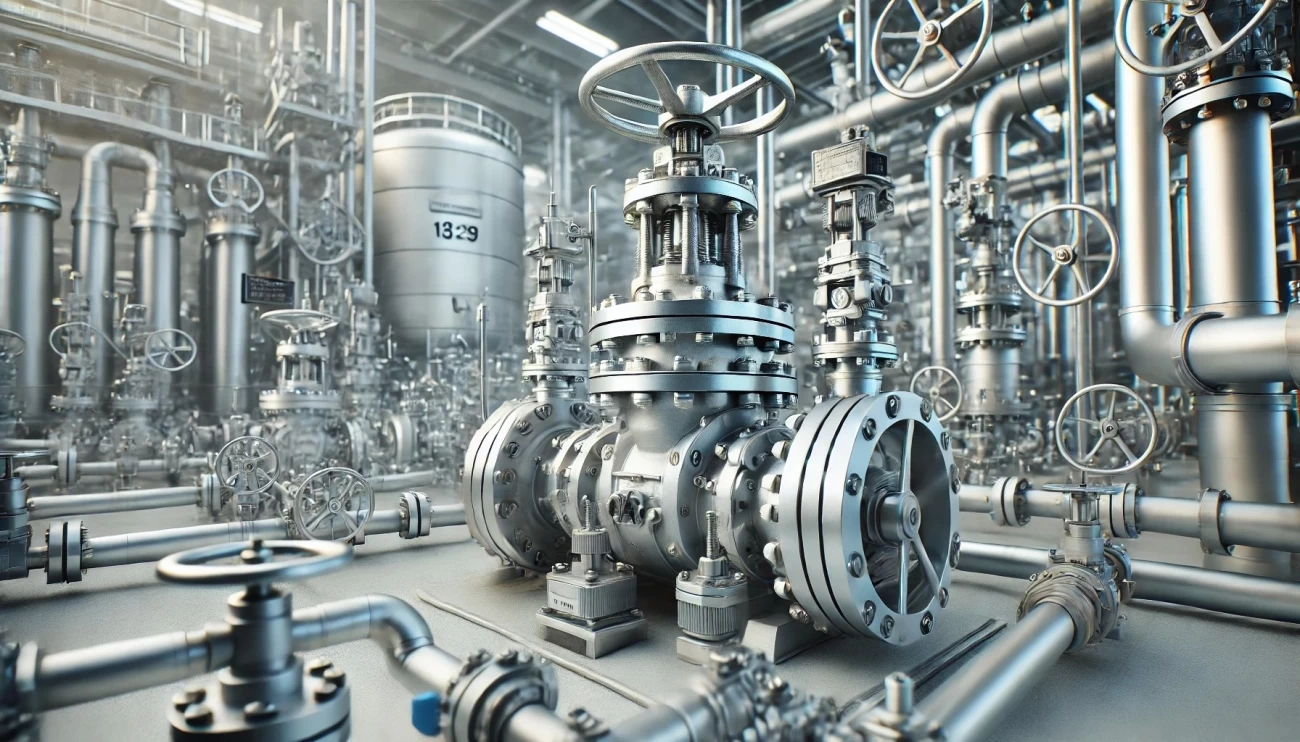

На изображении представлена техническая иллюстрация запорной арматуры, используемой в химической промышленности

1. Анализ рабочих сред (агрессивные жидкости, кислоты, щелочи)

Первым шагом в выборе запорной арматуры является тщательный анализ состава и свойств рабочих сред. Химическая промышленность работает с широким спектром веществ, включая агрессивные жидкости, кислоты, щелочи, растворители и другие химические реагенты. Каждый из этих материалов может иметь свои особенности, такие как высокая коррозийная активность, высокие или низкие температуры, а также изменчивость давления.

Какие характеристики нужно учитывать:

- Химическая активность среды: Запорная арматура должна быть устойчива к воздействию агрессивных химических веществ. Например, для работы с сильными кислотами (например, серной или соляной) потребуется арматура из высококоррозионностойких материалов, таких как нержавеющая сталь, титан или специализированные сплавы.

- Вязкость и плотность жидкости: Жидкости с высокой вязкостью могут потребовать арматуры с большим диаметром прохода или дополнительными механизмами для обеспечения стабильной работы.

- Температура среды: Для высокотемпературных процессов необходимо использовать арматуру, которая выдерживает экстремальные температуры без ухудшения своих эксплуатационных характеристик.

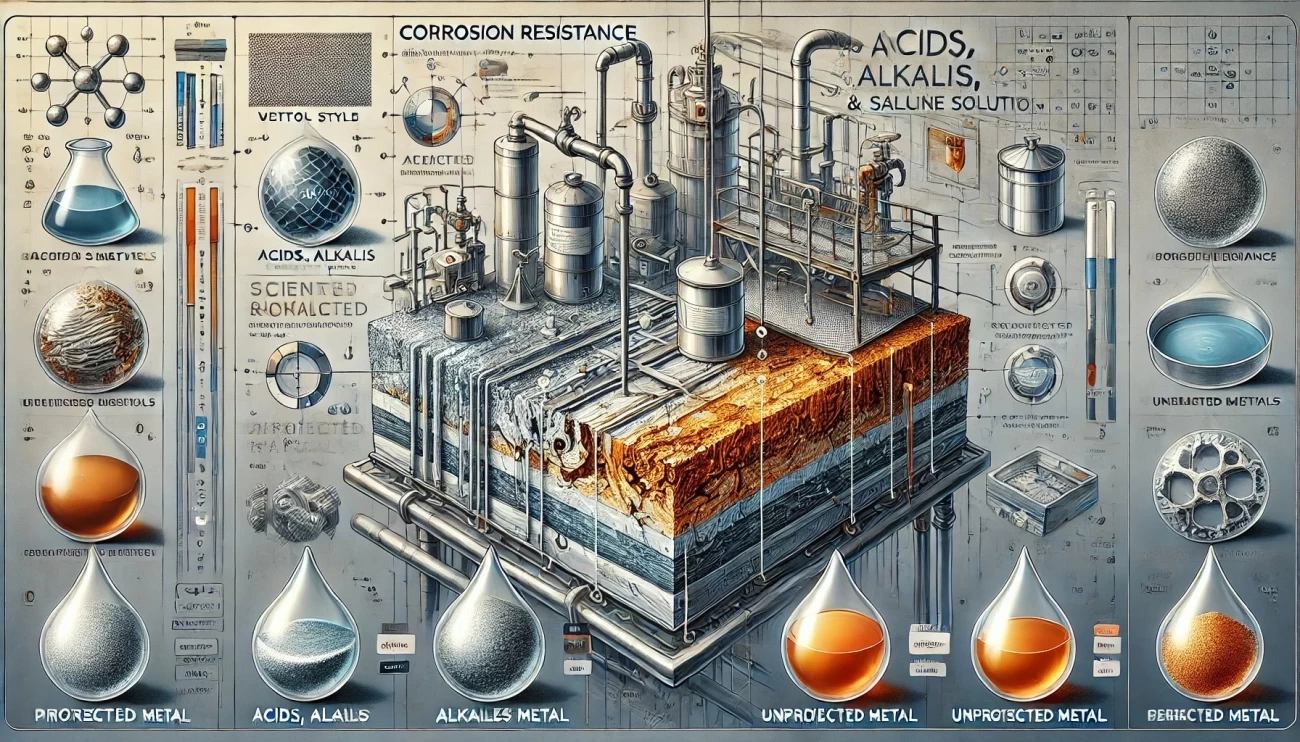

2. Коррозионная стойкость материалов

Коррозия – один из самых серьезных факторов, влияющих на долговечность и безопасность запорной арматуры в химической промышленности. Рабочие среды, такие как кислоты, щелочи и солевые растворы, могут быстро разрушать незащищенные металлические поверхности. Поэтому крайне важно выбрать материалы, которые обладают высокой стойкостью к коррозии.

Рекомендации по материалам:

- Нержавеющая сталь: Один из наиболее распространенных материалов для химической арматуры. Она обладает хорошей устойчивостью к коррозии, особенно в средах, содержащих кислоты или щелочи. Однако стоит помнить, что разные типы нержавеющей стали имеют различные уровни устойчивости к коррозии, например, марки 304 или 316.

- Специальные сплавы и покрытия: В случае работы с особо агрессивными средами могут потребоваться более специализированные материалы. Например, титан или сплавы на основе молибдена имеют высокую коррозионную стойкость при контакте с кислотами и горячими щелочами. В некоторых случаях может быть использовано покрытие, такое как тефлон или эпоксидная смола, которое существенно увеличивает стойкость к химической агрессии.

- Пластиковые материалы: Для работы с более мягкими химическими реагентами, а также в случаях, когда не требуется высокой механической прочности, могут быть использованы пластиковые арматуры, такие как полиэтилен, полипропилен или фторопласт. Эти материалы не подвержены коррозии, но имеют ограниченные температуры эксплуатации.

На изображении представлена инфографика, которая иллюстрирует стойкость материалов к коррозии.

3. Учет давления и температуры в системах

Запорная арматура должна работать в условиях определенного диапазона температур и давления. Для химической промышленности это особенно важно, так как процессы часто сопровождаются высокими температурами, давлениями или их резкими колебаниями.

Как это влияет на выбор:

- Давление: Запорная арматура должна быть способна выдерживать рабочее давление системы, а также его возможные колебания или скачки. Для этого необходимо уточнить максимальное рабочее давление и коэффициент безопасности. Арматура должна быть рассчитана на работу в условиях, близких к эксплуатационным.

- Температура: Высокие температуры могут значительно повлиять на прочность и устойчивость материалов. Например, для работы с горячими растворами, парами или газами важен правильный выбор прокладок и уплотнений, которые выдержат высокие температуры без разрушения.

- Температурные расширения и деформации: Запорная арматура должна учитывать тепловое расширение и возможные деформации в трубопроводах. Важно, чтобы все компоненты арматуры были адаптированы к изменениям температурных условий, что поможет избежать утечек и повреждений.

Заключение

Выбор запорной арматуры для химической промышленности — это комплексный процесс, который требует учета множества факторов, включая агрессивность рабочих сред, коррозионную стойкость материалов и условия эксплуатации, такие как давление и температура. Правильный выбор арматуры позволяет значительно повысить безопасность и долговечность оборудования, а также снизить риски аварийных ситуаций. Важно подходить к этому процессу с учетом всех технических характеристик системы и особенностей химических реагентов, с которыми будет работать арматура.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии