Оптимальный состав сырьевых добавок: как улучшить прочность агломератов

Агломерат – это ключевой элемент в металлургическом производстве, играющий важную роль в обеспечении качественного процесса плавки. Его физико-химические свойства, такие как прочность и пористость, во многом определяются составом сырьевых добавок. Данная статья раскрывает, как изменения в составе добавок влияют на механические свойства агломерата и его воздухопроницаемость, а также предлагает рекомендации для оптимизации.

На изображении показан пористый агломерат крупным планом с акцентом на его текстуру и состав, на фоне работающей металлургической печи, дополненный графическими элементами, иллюстрирующими поток воздуха и химический состав для подчеркивания его роли в процессе плавки.

Роль сырьевых добавок в процессе агломерации

Сырьевые добавки играют важную роль в формировании агломерата, влияя на следующие аспекты:

- Прочность: Определяет устойчивость агломерата к механическим воздействиям при транспортировке и загрузке в доменные печи.

- Пористость: Обеспечивает оптимальную циркуляцию газов во время плавки, что критически важно для энергоэффективности.

- Воздухопроницаемость: Связана с пористостью и влияет на эффективность химических реакций.

Для достижения баланса между этими свойствами необходимо учитывать состав и дозировку сырьевых добавок.

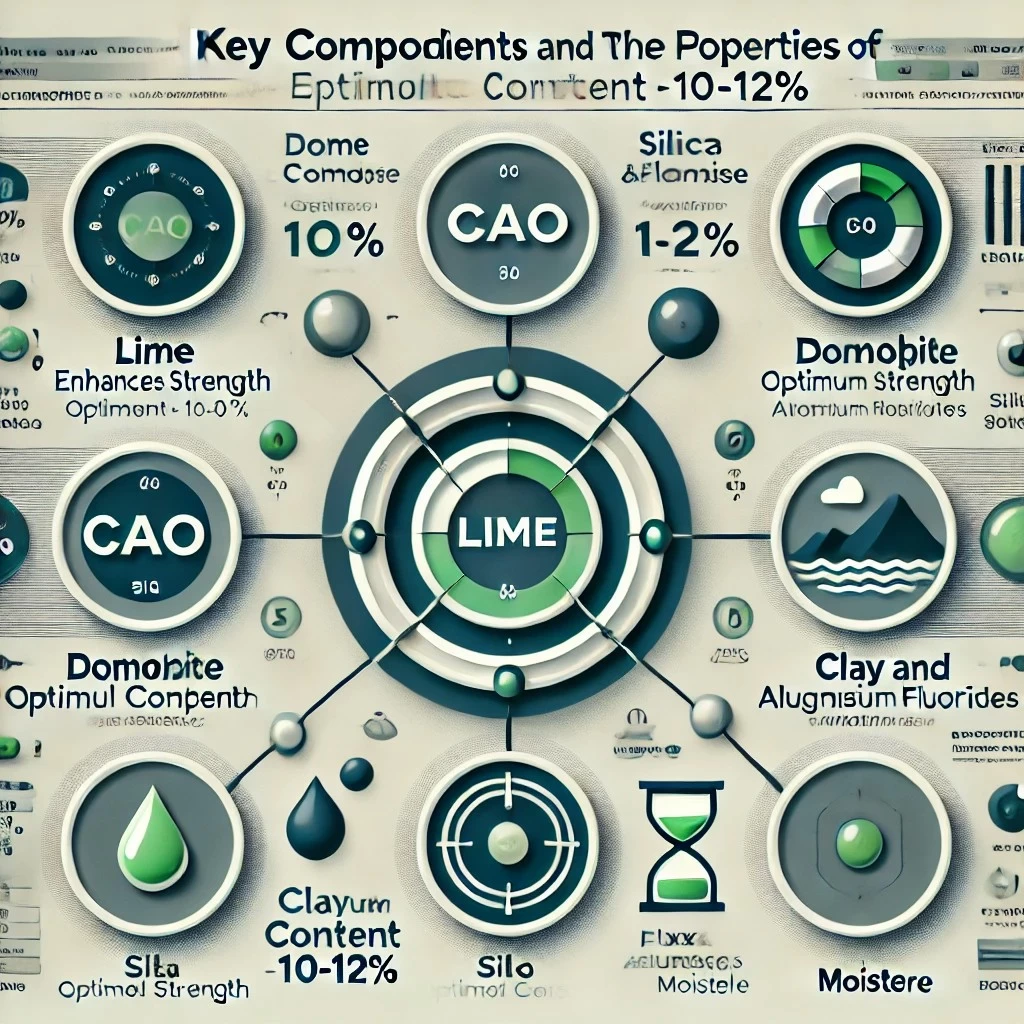

Ключевые компоненты и их влияние на свойства агломерата

- Известь (CaO) Влияние: Повышает прочность агломерата за счет улучшения структуры спекания. Увеличение содержания извести способствует образованию крупных пор, что улучшает воздухопроницаемость. Рекомендации: Оптимальное содержание CaO составляет 10–12% от общего состава сырья.

- Доломит (CaMg(CO₃)₂) Влияние: Увеличивает термическую устойчивость агломерата и улучшает газопроницаемость благодаря формированию равномерной структуры пор. Рекомендации: Доля доломита – около 5–8%.

- Кремнезем (SiO₂) Влияние: Способствует улучшению механической прочности, но при чрезмерном добавлении может снижать пористость. Рекомендации: Содержание кремнезема не должно превышать 7%, чтобы избежать чрезмерного уплотнения.

- Глина и алюмосиликаты Влияние: Обеспечивают однородное распределение пор, но избыточное количество может привести к снижению воздухопроницаемости. Рекомендации: Добавление до 3% глины оптимально для улучшения пластичности сырьевой смеси.

- Флюсы (фторид кальция, оксиды магния) Влияние: Улучшают плавкость шихты, что способствует более эффективному формированию пористой структуры. Рекомендации: Их содержание варьируется в зависимости от состава рудной базы, но обычно составляет 1–2%.

- Влажность Влияние: Избыточная влажность снижает пористость из-за уплотнения сырьевой массы. Недостаточная влажность, напротив, приводит к низкой прочности. Рекомендации: Оптимальный уровень влажности – 6–8%.

Изображение с ключевыми компонентами и их влиянием на свойства агломерата готово.

Технические аспекты улучшения пористости и прочности

- Контроль гранулометрического составаИзмельчение сырья должно обеспечивать однородность смеси. Мелкие частицы способствуют увеличению прочности, а крупные – формированию пор.

- Регулирование температурного режима агломерацииОптимальная температура спекания (1200–1350 °C) позволяет достичь нужного уровня прочности и пористости. Слишком высокая температура может привести к избыточной плотности агломерата.

- Применение вторичных добавокИспользование отходов металлургического производства, таких как зола или шлаки, помогает улучшить воздухопроницаемость без значительного снижения прочности.

Практические рекомендации

- Перед введением новых добавок необходимо провести лабораторные исследования на образцах сырья.

- Учет условий конкретного производства (тип руд, климатические факторы, особенности оборудования) позволяет добиться максимальной эффективности.

- Регулярный мониторинг параметров агломерата на каждом этапе – ключ к оптимизации производственного процесса.

иллюстрация, демонстрирующая практические рекомендации для оптимизации добавок в процессе агломерации.

Заключение

Сбалансированный состав сырьевых добавок – это основа качественного агломерата. Правильное сочетание компонентов улучшает прочность, пористость и воздухопроницаемость, что напрямую влияет на эффективность металлургического производства. Следуя описанным рекомендациям, компании могут не только повысить качество продукции, но и снизить затраты, связанные с энерго- и ресурсопотреблением.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии