Современные технологии грохочения: как уменьшить пылевые выбросы?

Грохочение — ключевой процесс на горнодобывающих предприятиях, обеспечивающий разделение материала по размерам и качеству. Однако эта операция традиционно сопровождается значительным количеством пыли, которая негативно влияет на экологию, здоровье работников и эффективность производства. В последние годы внедрение современных технологий позволило не только минимизировать пылевые выбросы, но и существенно улучшить производительность и точность сортировки. Рассмотрим ключевые инновации в этой области.

1. Инкапсуляция и локальная аспирация

Один из самых простых и эффективных способов уменьшить пылевые выбросы — инкапсуляция грохотов. Установка защитных кожухов вокруг оборудования позволяет ограничить распространение пыли, возникающей при вибрации материала.

Пример:

На одном из крупнейших карьеров в России была внедрена система локальной аспирации, которая интегрирована в корпус инкапсулированного грохота. Это позволило снизить пылевые выбросы на 85% и улучшить условия работы персонала.

Изображение иллюстрирует систему инкапсуляции и локальной аспирации на крупном горнодобывающем карьере.

2. Сухое грохочение с использованием пылеулавливающих устройств

Современные пылеулавливающие устройства, такие как циклоны и электрофильтры, стали неотъемлемой частью технологических линий. Они эффективно собирают пыль, возникающую при сухом грохочении, и позволяют вернуть улавливаемый материал обратно в процесс.

Преимущества:

- Снижение воздействия на окружающую среду;

- Экономия сырья за счет возврата мелкодисперсных фракций;

- Увеличение срока службы фильтрующих компонентов.

Примером успешного применения таких технологий является разработка компании Metso, которая предлагает интеграцию электрофильтров в системы сухого грохочения для рудных месторождений.

3. Влажное грохочение и распыление воды

Применение технологий влажного грохочения снижает образование пыли практически до нуля. При этом материал промывается и разделяется с использованием воды, что особенно актуально для предприятий, где необходима тщательная очистка сырья.

Техническое решение:

- Использование распылительных форсунок, подающих воду на поверхности грохота.

- Установка систем рециркуляции воды для минимизации ее потребления.

Пример:

На одном из карьеров в Южной Африке внедрение влажного грохочения с использованием рециркуляции позволило снизить расход воды на 30% и сократить пылевые выбросы на 90%.

изображение системы влажного грохочения, где материал сортируется и промывается с использованием воды.

4. Ультразвуковая вибрация

Инновационная технология ультразвукового грохочения значительно повышает эффективность сортировки, особенно для мелкодисперсных материалов. Ультразвуковые волны предотвращают накопление пыли и слипание частиц, что улучшает качество разделения.

Преимущества:

- Высокая точность грохочения;

- Минимальное образование пыли;

- Возможность работы с трудносортируемыми материалами.

Пример:

Компании из США начали внедрять ультразвуковые вибрационные грохоты в переработке угля, что позволило уменьшить объем отходов на 20% и увеличить производительность оборудования.

5. Полимерные и модульные сита

Современные материалы для сит, такие как полиуретан и резина, значительно снижают износ и образование мелкодисперсных частиц, вызывающих пыление. Полимерные сита обеспечивают более плавное движение материала, уменьшая трение и образование пыли.

Пример:

Горнодобывающее предприятие в Австралии заменила металлические сита на полиуретановые, что позволило увеличить срок службы сит на 40% и снизить уровень пыления на 25%.

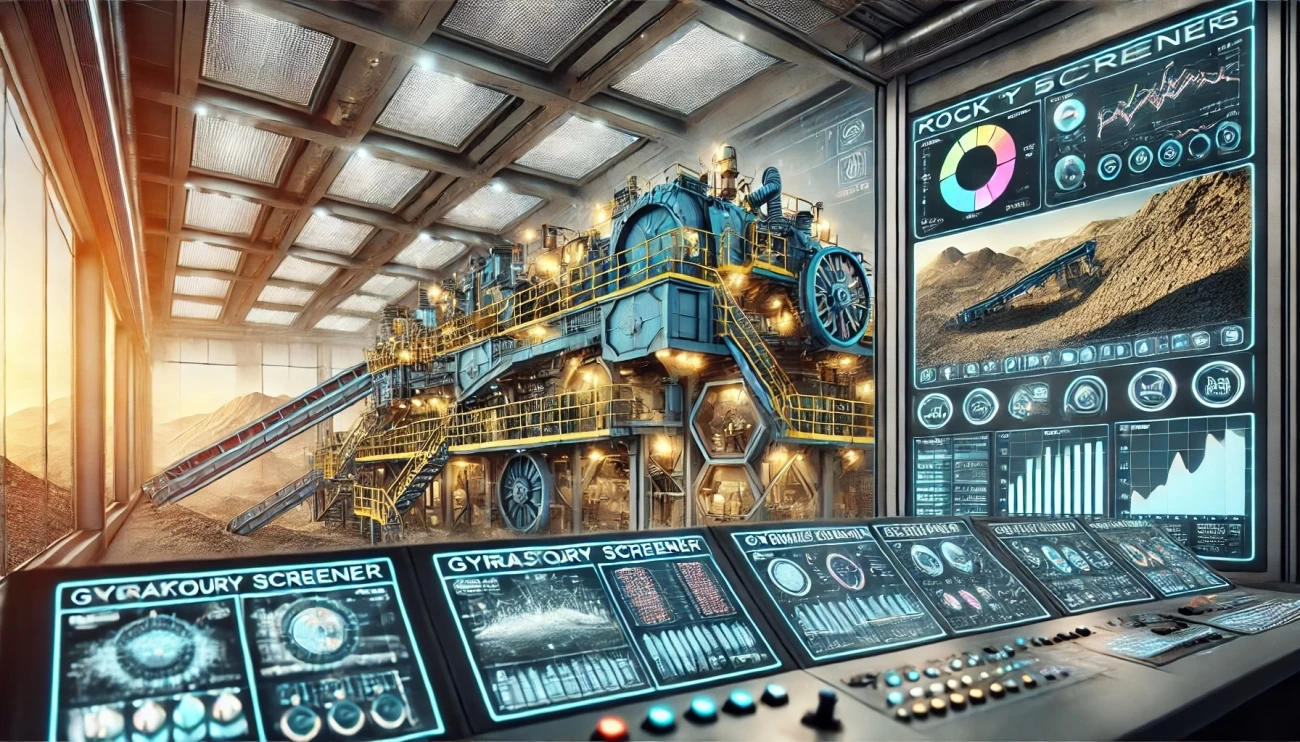

6. Автоматизация и мониторинг

Интеграция цифровых технологий, таких как автоматическое управление процессом грохочения и мониторинг состояния оборудования, помогает снизить пылеобразование и оптимизировать работу установки.

Пример:

Использование системы SmartScreen от компании Sandvik позволяет в реальном времени отслеживать работу грохотов, выявлять проблемные зоны и вовремя их устранять. Это позволяет минимизировать незапланированные остановки и повысить производительность на 15%.

изображение, демонстрирующее интеграцию цифровых технологий для мониторинга и автоматического управления процессом грохочения.

Заключение

Современные технологии грохочения предлагают широкий спектр решений для уменьшения пылевых выбросов и повышения эффективности сортировки. Инкапсуляция, влажное грохочение, использование полимерных сит и ультразвуковых вибраторов, а также внедрение цифровых технологий — это лишь часть инноваций, которые делают горнодобывающую отрасль более экологичной и продуктивной.

Применение этих решений уже доказало свою эффективность на различных предприятиях по всему миру, и их интеграция станет важным шагом для компаний, стремящихся к устойчивому развитию и высокой конкурентоспособности.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии