Настройка экструдеров для работы с полиэтиленом: оптимальные параметры

Экструзия полиэтилена (ПЭ) – один из наиболее распространенных процессов переработки термопластов. Полиэтилен используется в производстве пленок, труб, профилей, кабельных оболочек и множества других изделий. Настройка экструдеров для работы с этим материалом требует учета его свойств и специфики обработки. В данной статье мы рассмотрим ключевые параметры, такие как температура зоны, скорость шнека и давление, а также их влияние на качество конечного изделия.

Особенности экструзии полиэтилена

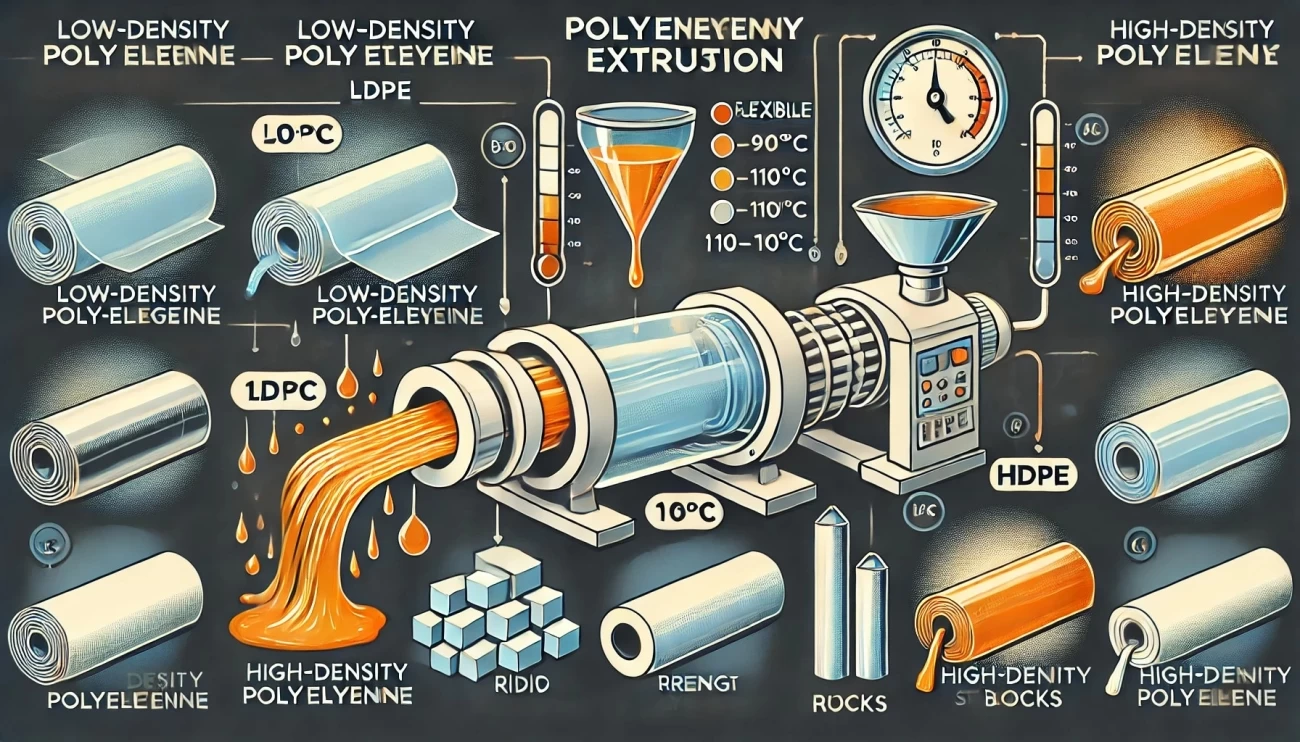

Полиэтилен (ПЭ) бывает двух основных типов:

- Полиэтилен низкой плотности (ПЭНП) – обладает высокой гибкостью и прозрачностью.

- Полиэтилен высокой плотности (ПЭВП) – характеризуется высокой прочностью и жесткостью.

Оба типа полиэтилена имеют широкий диапазон температур плавления (110–130°C для ПЭВП и 90–110°C для ПЭНП), а также склонность к термическому разложению при перегреве. Поэтому точная настройка параметров экструзии является критически важной для предотвращения дефектов, таких как неравномерность структуры, гелеобразование или пригорание материала.

Изображение, демонстрирующее особенности экструзии полиэтилена, готово. Оно включает визуализацию двух типов полиэтилена (ПЭНП и ПЭВП), их свойства и процесс работы экструдера.

Оптимальные параметры настройки экструдеров

1. Температура зон нагрева

Температура экструзии должна быть подобрана в зависимости от типа полиэтилена и его модификации. Она регулируется в нескольких зонах:

- Зона подачи (подающий цилиндр):Здесь материал поступает в шнек, и важна умеренная температура, чтобы обеспечить стабильное захватывание гранул. Рекомендуемый диапазон:

- Для ПЭНП: 140–160°C

- Для ПЭВП: 160–180°C

- Зона плавления:В этой зоне полиэтилен начинает плавиться. Температура должна быть выше температуры плавления материала, чтобы обеспечить равномерный расплав.

- Для ПЭНП: 160–190°C

- Для ПЭВП: 180–220°C

- Зона выравнивания (дозирующая зона):Завершающий этап перед выходом расплава через фильеру. Здесь температура стабилизируется для получения равномерного потока.

- Для ПЭНП: 170–200°C

- Для ПЭВП: 190–230°C

Перегрев материала может привести к образованию продуктов разложения, что негативно скажется на качестве изделия и снизит срок службы оборудования.

2. Скорость шнека

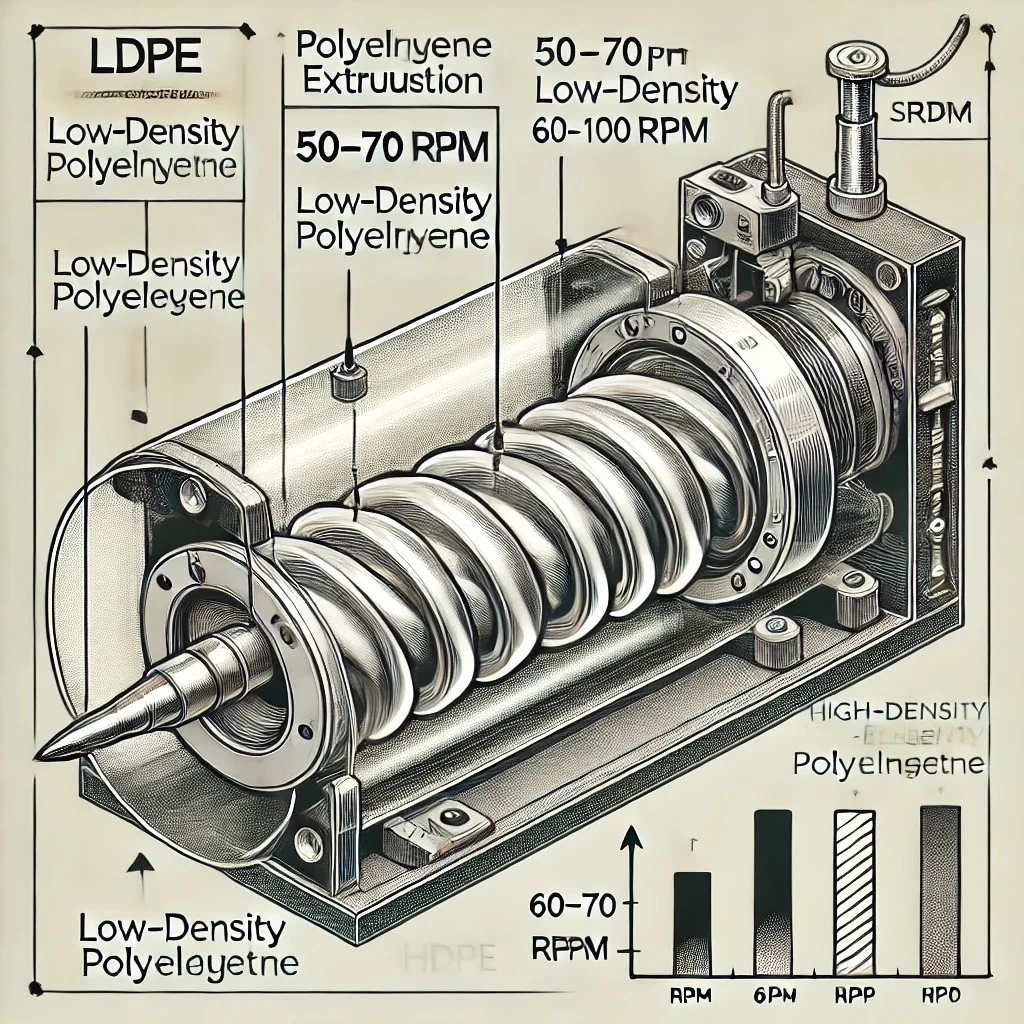

Скорость вращения шнека определяет уровень механической энергии, передаваемой материалу, а также влияет на производительность и качество изделия.

- Для ПЭНП: Рекомендуется умеренная скорость шнека (50–70 об/мин) для предотвращения перегрева и разрушения молекулярной структуры.

- Для ПЭВП: Возможна работа на более высоких скоростях (60–100 об/мин), так как материал обладает большей тепловой устойчивостью.

Оптимальная скорость зависит также от конфигурации шнека, диаметра экструдера и требуемого конечного изделия. Например, для тонкостенных пленок может потребоваться более высокая скорость, чем для толстостенных труб.

Изображение с технической иллюстрацией скорости вращения шнека готово. Оно демонстрирует диапазоны скоростей для полиэтилена низкой (50–70 об/мин) и высокой плотности (60–100 об/мин) с соответствующими аннотациями и визуализацией потока материала внутри экструдера.

3. Давление в системе

Давление в зоне плавления и на выходе через фильеру играет важную роль в экструзии полиэтилена:

- Низкое давление: может привести к неполному уплотнению расплава, что вызовет дефекты в изделии.

- Избыточное давление: увеличивает риск перегрева и износа экструдера.

Для большинства экструдеров давление варьируется в пределах 100–250 бар. Значения следует оптимизировать, чтобы обеспечить равномерное наполнение формы или головки фильеры.

Рекомендации по настройке экструдеров

- Калибровка оборудования: Перед началом работы рекомендуется откалибровать температурные датчики и проверить равномерность нагрева по зонам.

- Контроль за фильтром и фильерой: Засорение фильтрующих элементов может вызвать скачки давления. Регулярная очистка предотвратит это.

- Использование охлаждения: Для предотвращения перегрева важно обеспечивать эффективное охлаждение шнека и цилиндра.

- Мониторинг качества расплава: Для предотвращения дефектов изделия нужно регулярно проверять равномерность расплава на выходе.

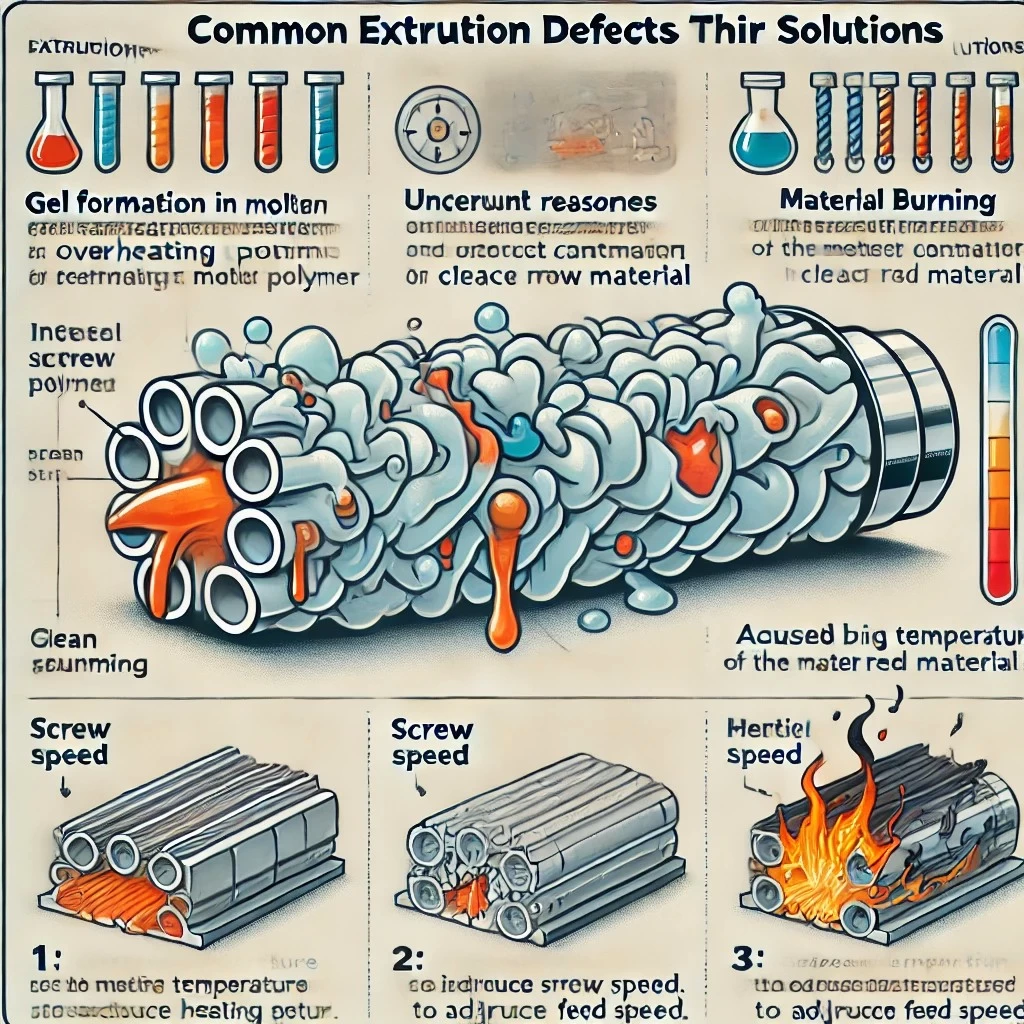

Распространенные ошибки и их устранение

- Дефект: Гелеобразование в расплаве. Причина: Перегрев материала или загрязнение сырья. Решение: Снизить температуру зон и проверить чистоту гранул.

- Дефект: Неравномерная текстура изделия. Причина: Неправильная настройка скорости шнека. Решение: Оптимизировать скорость вращения и давление.

- Дефект: Прогорание материала. Причина: Слишком высокая температура в зонах нагрева. Решение: Понизить температуру и увеличить скорость подачи.

изображение, иллюстрирующее распространенные ошибки в процессе экструзии полиэтилена и их устранение.

Заключение

Настройка экструдеров для работы с полиэтиленом – это тонкий процесс, требующий учета множества факторов. Ключевыми параметрами являются температура зон нагрева, скорость шнека и давление, которые необходимо корректировать в зависимости от типа полиэтилена и специфики производственного процесса. Правильная настройка позволяет минимизировать производственные риски, сократить количество брака и обеспечить высокое качество конечных изделий.

Экструзия полиэтилена – это искусство, требующее внимательности и знаний, но грамотный подход гарантирует успех даже в самых сложных задачах.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии