Преимущества и недостатки лазерной сварки: Полный разбор технологии

Лазерная сварка — это современная технология, позволяющая создавать прочные и высокоточные соединения металлов и других материалов. В сравнении с традиционными методами, такими как аргонодуговая (TIG), ручная дуговая или MIG/MAG сварка, лазерный метод обладает рядом особенностей, которые делают его подходящим для определенных сфер и задач. В этой статье рассмотрим ключевые преимущества и недостатки лазерной сварки.

Изображение, иллюстрирующее процесс лазерной сварки, с акцентом на высокотехнологичную природу и точность технологии. На фоне представлены традиционные сварочные аппараты для визуального сравнения.

Преимущества лазерной сварки

- Высокая точность и качество сварного шва. Лазерный луч имеет минимальный диаметр, что позволяет добиться аккуратного и чистого шва. Это особенно важно в сферах, где требуется высокая эстетика и точность, например, в медицине, авиастроении или микросварке.

- Минимальная зона термического влияния (ЗТВ). Лазерная сварка концентрирует энергию на небольшом участке, что снижает риск деформации материала. Это делает технологию идеальной для тонких и чувствительных материалов, таких как алюминий, титан или нержавеющая сталь.

- Высокая скорость сварки. Лазеры позволяют значительно ускорить процесс по сравнению с традиционными методами, особенно при выполнении длинных и прямолинейных швов. Это важно для массового производства.

- Отсутствие контакта с материалом. Так как лазерный луч направляется дистанционно, сварка не требует прямого контакта с материалом. Это уменьшает износ оборудования и снижает вероятность загрязнения сварочной зоны.

- Возможность автоматизации. Лазерная сварка легко интегрируется с роботизированными системами, что идеально подходит для серийного производства. Она обеспечивает стабильное качество без участия оператора.

- Сварка труднодоступных мест. Тонкий луч лазера может использоваться в сложных геометриях и узких пространствах, где традиционные сварочные инструменты не эффективны.

- Многообразие обрабатываемых материалов. Лазеры могут сваривать различные материалы, включая металлы, пластики, стекло и даже разнородные материалы. Например, алюминий и сталь можно сваривать без использования промежуточных вставок.

изображение, визуализирующее преимущества лазерной сварки.

Недостатки лазерной сварки

- Высокая стоимость оборудования. Лазерные установки стоят значительно дороже, чем аппараты для TIG или MIG/MAG сварки. Это делает их недоступными для небольших мастерских и ограничивает применение в малом бизнесе.

- Требования к квалификации персонала. Операторы лазерной сварки должны иметь специальную подготовку, чтобы эффективно управлять оборудованием и контролировать параметры процесса.

- Чувствительность к качеству подготовки материалов. Лазерная сварка требует идеальной подготовки поверхностей, так как загрязнения, окислы или неровности могут повлиять на качество шва.

- Ограничения в толщине материалов. Лазеры подходят для тонких и средних толщин (до 6–10 мм). Для толстостенных конструкций требуется дополнительная обработка или использование гибридных методов.

- Необходимость в системе защиты оператора. Лазеры представляют опасность для зрения и кожи, поэтому работа с ними требует строгого соблюдения норм безопасности, включая использование защитных экранов, очков и специальной одежды.

- Высокая энергозатратность. Лазерные установки потребляют больше энергии, чем традиционные сварочные аппараты, особенно при использовании высокомощных лазеров для работы с толстыми материалами.

- Ограничения в мобильности. Лазерные установки обычно стационарны и занимают много места. Их сложно использовать в условиях, требующих мобильной сварки (например, на стройплощадке).

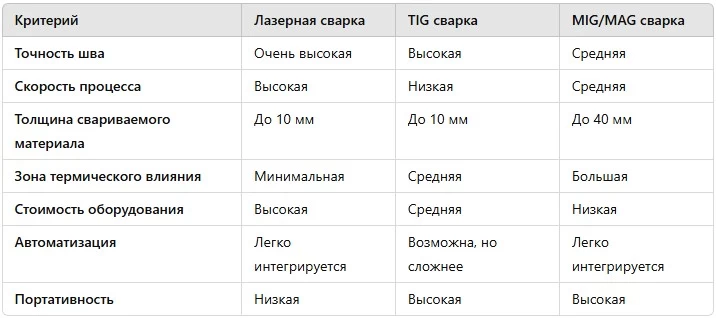

Сравнение с традиционными методами

изображение, которое визуально иллюстрирует недостатки лазерной сварки.

Заключение

Лазерная сварка — это высокотехнологичный метод, который превосходит традиционные технологии по точности, скорости и возможности автоматизации. Однако ее применение ограничено высокой стоимостью оборудования, сложностью настройки и чувствительностью к подготовке материалов. Она наиболее эффективна в таких сферах, как автомобилестроение, авиакосмическая промышленность, электроника и медицина, где качество и точность шва имеют первостепенное значение.

Для массового производства или сварки крупных конструкций традиционные методы, такие как MIG/MAG, остаются более универсальными и экономически выгодными. Оптимальный выбор сварочного метода зависит от задач, бюджета и требований конкретного проекта.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии