Как цифровой мониторинг снижает риски простоев: системы отслеживания

Простои оборудования — один из самых больших врагов бизнеса, работающего в условиях жесткой конкуренции и высоких требований к эффективности. Каждый час простоя может означать значительные финансовые потери, нарушение сроков производства и снижение репутации компании. Современные цифровые технологии мониторинга состояния запчастей и оборудования предлагают решение, позволяя минимизировать риски и заранее устранять потенциальные проблемы.

В этой статье мы рассмотрим, как системы цифрового мониторинга помогают снизить риски простоев, основные функции этих систем и их роль в повышении производительности оборудования.

изображение, которое визуально передает идею простоев оборудования и решений, предлагаемых цифровыми технологиями мониторинга.

Почему важен мониторинг состояния запчастей?

Традиционные методы диагностики оборудования часто зависят от регулярных инспекций и человеческого фактора. Однако такие подходы не всегда позволяют вовремя обнаружить износ или повреждение, что может привести к внезапным отказам оборудования.

Цифровые системы мониторинга состояния запчастей используют датчики, облачные технологии и алгоритмы анализа данных, чтобы отслеживать состояние каждой детали в реальном времени. Это позволяет:

- Предотвращать аварийные остановки оборудования.

- Оптимизировать графики технического обслуживания.

- Снижать затраты на ремонт и замену компонентов.

- Увеличивать срок службы оборудования.

Основные функции современных систем мониторинга

Современные цифровые системы мониторинга оснащены множеством функций, каждая из которых нацелена на повышение надежности и эффективности оборудования:

- Сбор данных в реальном времени Установленные на оборудовании датчики измеряют вибрацию, температуру, давление, уровень износа и другие параметры. Эти данные передаются в систему управления для анализа.

- Прогнозная аналитика Используя алгоритмы машинного обучения, система анализирует собранные данные, прогнозирует возможные сбои и рекомендует оптимальные меры для их предотвращения. Например, прогнозируется срок замены конкретной детали, что позволяет избегать аварийных остановок.

- Уведомления и предупреждения Система оповещает операторов или технический персонал о необходимости замены или ремонта компонентов через мобильные приложения, электронную почту или панели управления.

- Интеграция с системами управления предприятием (ERP и MES) Мониторинг может быть связан с системами управления ресурсами предприятия, что позволяет автоматически заказывать запчасти, планировать ремонт и учитывать затраты.

- Облачные технологии Хранение данных в облаке позволяет получать доступ к аналитике и управлять системой из любой точки мира, обеспечивая гибкость и масштабируемость.

Изображение иллюстрирует основные функции современных систем мониторинга с акцентом на их ключевые особенности.

Как цифровой мониторинг снижает риски простоев?

- Раннее выявление проблемПостоянный мониторинг позволяет обнаруживать отклонения в работе оборудования задолго до того, как они приведут к поломке. Например, повышенная вибрация может сигнализировать об износе подшипников, что дает возможность заменить их заранее.

- Сокращение времени на диагностику и ремонтСистемы цифрового мониторинга предоставляют точную информацию о проблемных узлах и причинах сбоев, что ускоряет диагностику и устранение неисправностей.

- Повышение эффективности технического обслуживанияВместо выполнения планового обслуживания по фиксированному графику компании переходят к обслуживанию по состоянию, что снижает затраты на замену запчастей и увеличивает ресурс их использования.

- Снижение рисков человеческого фактораАвтоматизация мониторинга и аналитики исключает ошибки, вызванные человеческим фактором, и повышает точность диагностики.

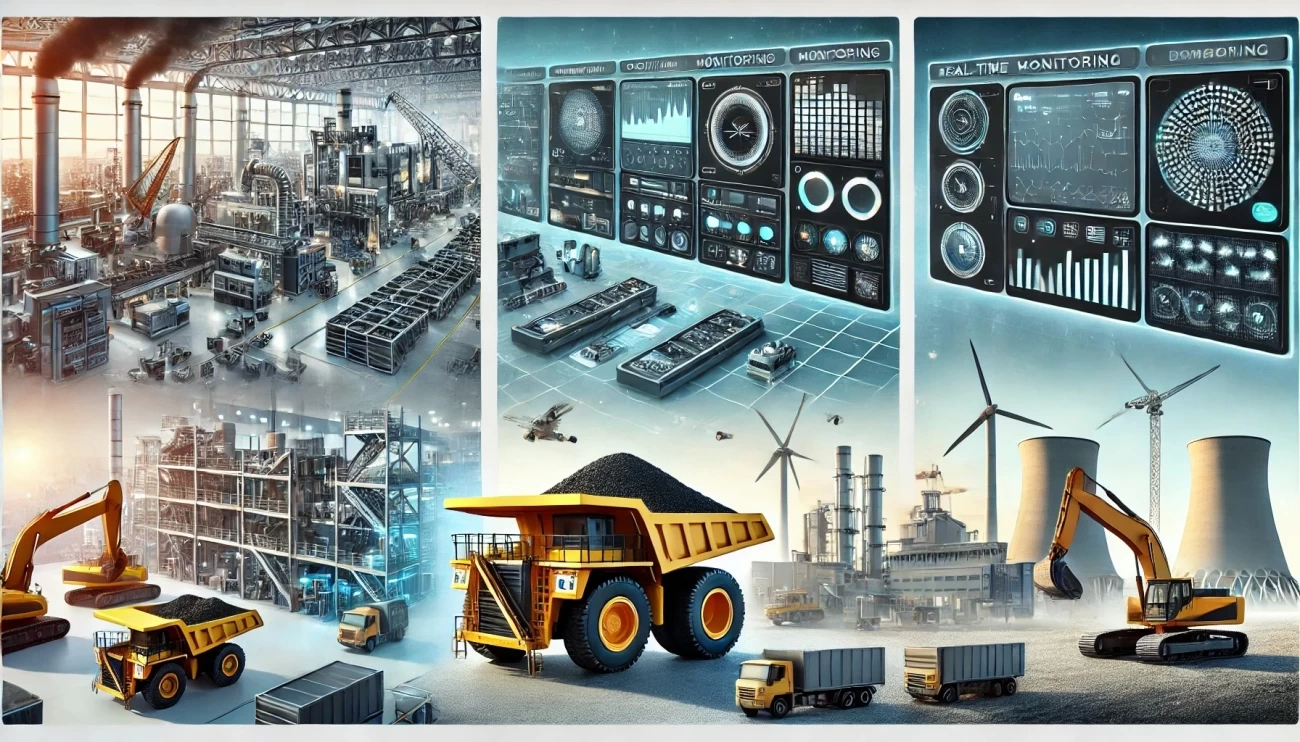

Примеры успешного использования цифрового мониторинга

- Производственные предприятия используют системы мониторинга для оптимизации работы станков и линий сборки, что позволяет сократить простои на 30–40%.

- Горнодобывающие компании применяют мониторинг состояния техники (например, карьерных самосвалов), чтобы избежать дорогостоящих аварий.

- Энергетика активно внедряет системы мониторинга для отслеживания состояния турбин и генераторов, что помогает избежать потери мощности и дорогостоящих ремонтов.

Изображение и иллюстрирует успешное использование цифровых систем мониторинга в производстве, горнодобывающей промышленности и энергетике.

Заключение

Цифровые системы мониторинга состояния запчастей — это не просто инновация, а необходимость для компаний, стремящихся минимизировать простои и повысить производительность оборудования. Интеграция таких решений позволяет не только сократить затраты, но и укрепить позиции на рынке за счет повышения надежности и эффективности производственных процессов.

Если ваша компания еще не использует цифровой мониторинг, стоит рассмотреть его внедрение. Это инвестиция, которая окупится за счет сокращения потерь от простоев и оптимизации затрат на техническое обслуживание.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии