Основы наладки грануляторов: Пошаговое руководство для новичков

Грануляторы — это незаменимое оборудование в производственных процессах, связанных с переработкой сырья в гранулы. Они используются в сельском хозяйстве, пищевой промышленности, производстве пластмасс, удобрений и других отраслях. Наладка гранулятора — важный этап, от которого зависит качество конечного продукта и эффективность работы оборудования. В этой статье мы подробно рассмотрим основные шаги, которые помогут новичкам разобраться в наладке грануляторов и избежать распространенных ошибок.

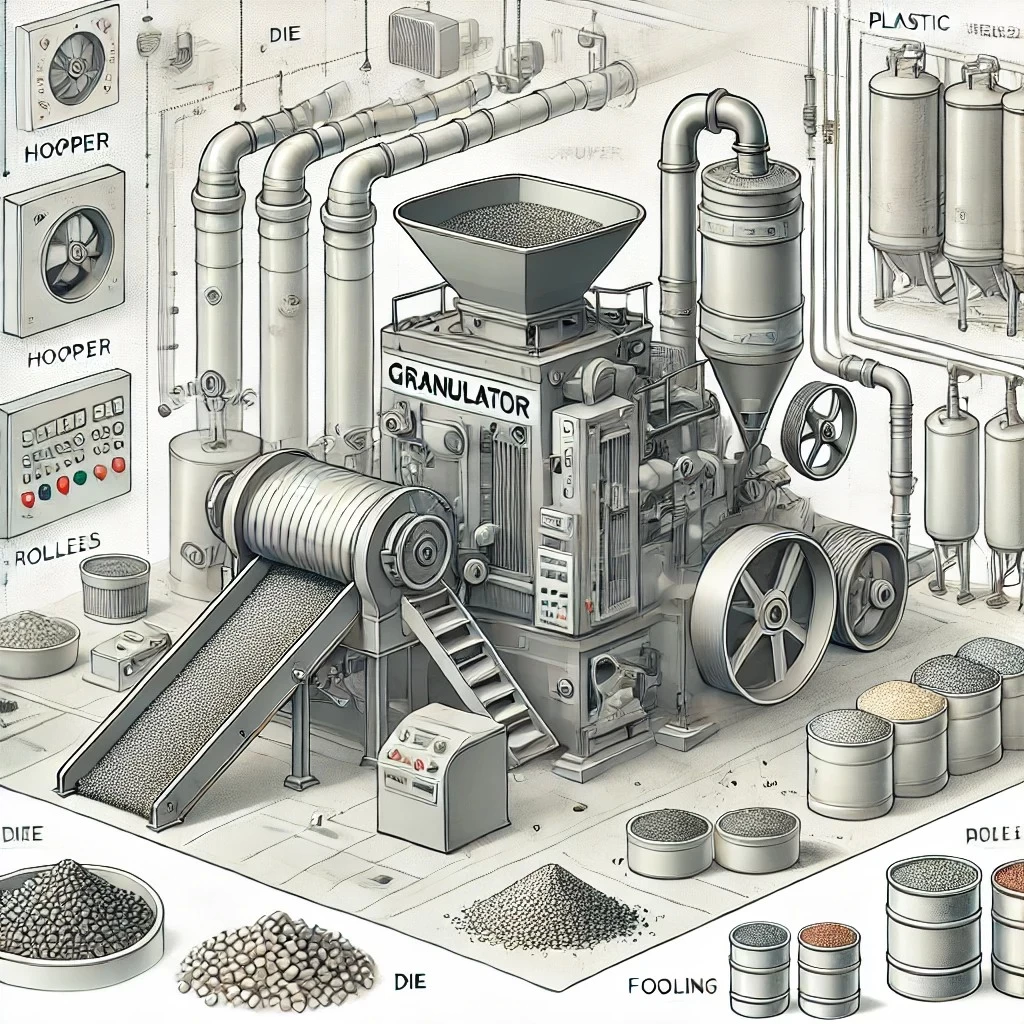

иллюстрация гранулятора в производственном процессе, демонстрирующая ключевые элементы оборудования и их роль.

1. Понимание устройства гранулятора

Перед началом наладки важно изучить устройство и принцип работы гранулятора. Стандартный гранулятор состоит из следующих ключевых элементов:

- Бункер подачи сырья: обеспечивает равномерную подачу материала.

- Матрица и прессующие ролики: формируют гранулы.

- Приводной механизм: передает движение на рабочие элементы.

- Система охлаждения: предотвращает перегрев оборудования и гранул.

- Система управления: включает датчики и панели настройки параметров.

Изучите руководство пользователя, чтобы понять функциональность каждой детали и её роль в процессе гранулирования.

2. Подготовка к наладке

Перед настройкой убедитесь, что оборудование готово к работе:

- Проверьте состояние основных узлов (матрицы, роликов, подающих элементов).

- Убедитесь, что все подшипники и движущиеся части смазаны.

- Очистите рабочие поверхности от остатков сырья, чтобы избежать засоров.

- Проверьте надежность креплений, соединений и электропроводки.

- Убедитесь, что система управления работает корректно и не выдаёт ошибок.

3. Выбор и подготовка сырья

Для качественного гранулирования сырье должно соответствовать определенным требованиям:

- Влажность: Оптимальная влажность для большинства материалов составляет 10–15%. Слишком сухое сырье рассыпается, а слишком влажное — прилипает к матрице.

- Размер частиц: Частицы сырья должны быть равномерными и не превышать допустимых размеров для конкретной матрицы.

- Добавки: При необходимости в сырье можно добавить связующие вещества для улучшения качества гранул.

Перед подачей сырья проведите тестирование на небольшом объеме.

4. Настройка матрицы и роликов

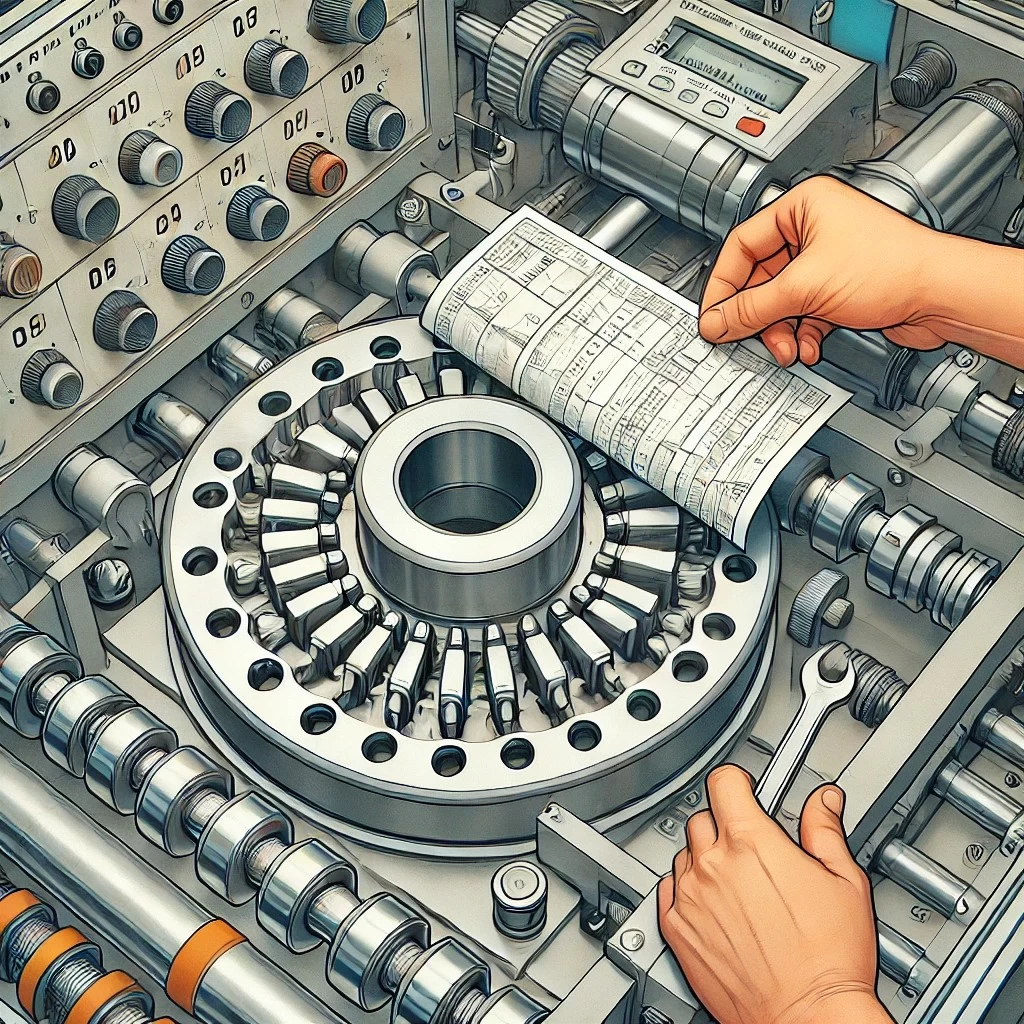

Матрица и прессующие ролики — это ключевые элементы, которые определяют качество гранул. Для их наладки:

- Убедитесь, что матрица правильно установлена и зафиксирована.

- Настройте зазор между матрицей и роликами. Оптимальный зазор составляет около 0,1–0,3 мм. Для проверки можно использовать лист бумаги: если он проходит с легким сопротивлением, зазор установлен правильно.

- Затяните крепления, чтобы предотвратить смещение роликов и матрицы во время работы.

изображение, иллюстрирующее настройку матрицы и прессующих роликов гранулятора, включая использование бумаги для проверки зазора и затягивание креплений.

5. Настройка параметров грануляции

На панели управления задайте ключевые параметры:

- Температура: Установите температуру прессования в зависимости от типа сырья.

- Скорость подачи сырья: Регулируйте скорость, чтобы материал равномерно попадал в рабочую зону.

- Скорость вращения роликов: Отрегулируйте для достижения оптимального давления на сырье.

- Скорость охлаждения: Настройте систему охлаждения, чтобы избежать перегрева гранул.

6. Тестовый запуск

После настройки выполните пробный запуск:

- Включите оборудование и начните подачу сырья с минимальной скоростью.

- Наблюдайте за процессом формирования гранул. Убедитесь, что гранулы имеют правильную форму и размер, а сырье не залипает в матрице.

- В случае отклонений (некорректная форма гранул, перегрев, шумы) остановите оборудование и повторно проверьте настройки.

7. Контроль качества

После тестового запуска оцените качество готовых гранул:

- Гранулы должны быть плотными и однородными по размеру.

- На поверхности не должно быть трещин или заусенцев.

- Прочность гранул должна соответствовать требованиям вашей отрасли.

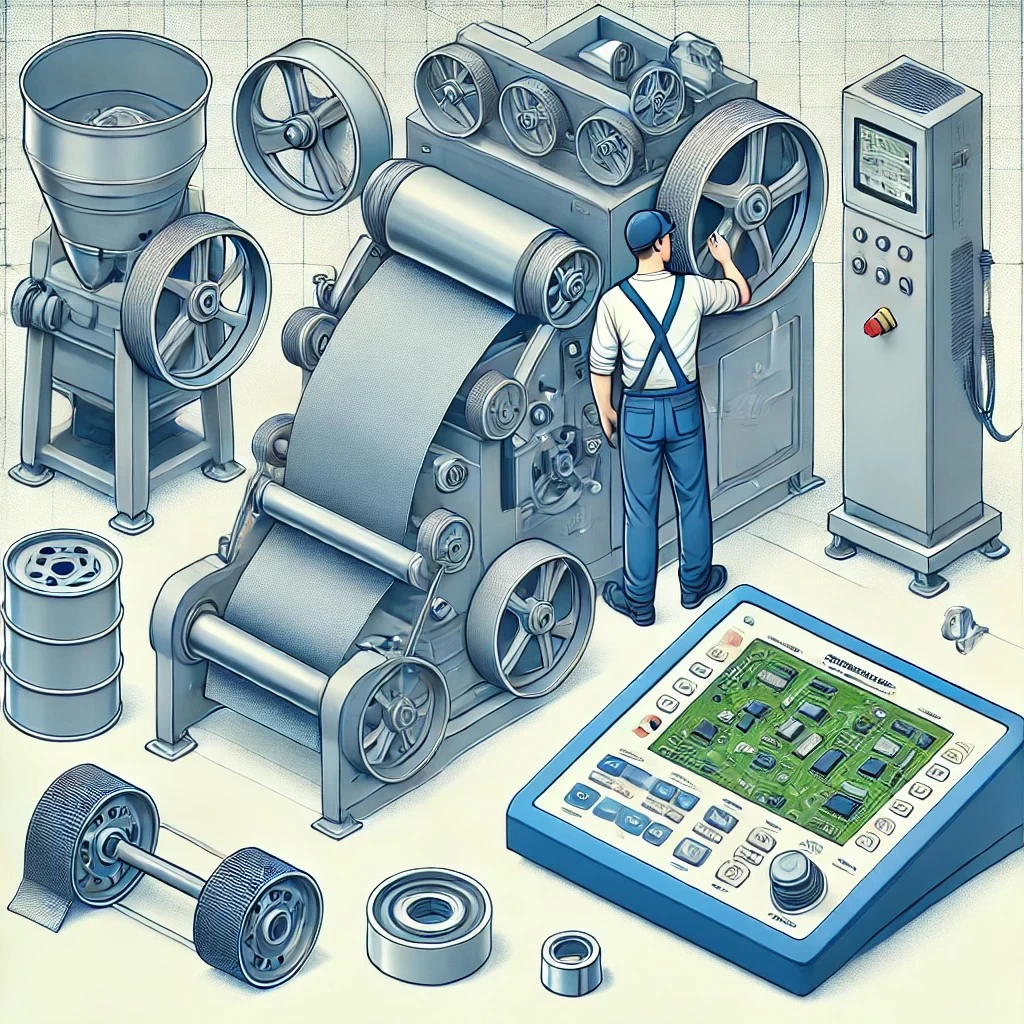

8. Регулярное обслуживание и профилактика

Чтобы гранулятор работал стабильно, соблюдайте регулярные профилактические меры:

- Очищайте матрицу и ролики после каждой смены.

- Регулярно проверяйте состояние подшипников, ремней и шестерен.

- Следите за уровнем смазки.

- Проводите диагностику системы управления для предотвращения программных сбоев.

иллюстрация, демонстрирующая процесс регулярного обслуживания гранулятора: очистка матрицы и роликов, проверка подшипников и ремней, контроль уровня смазки, а также диагностика системы управления.

Заключение

Наладка грануляторов требует внимательности и последовательности, но со временем это станет привычной задачей. Выполняя шаги, описанные в этом руководстве, вы сможете добиться высокой производительности оборудования, минимизировать риски поломок и выпускать продукцию высокого качества. Не забывайте о регулярном обслуживании и следуйте рекомендациям производителя, чтобы ваш гранулятор всегда работал эффективно.

Если вы только начинаете осваивать гранулирование, экспериментируйте с настройками, проводите тесты и записывайте результаты — это поможет вам быстрее набраться опыта. Удачной работы!

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии