Разработка и создание матрицы: основа качественного стеклопластика

Стеклопластик стал одним из наиболее популярных материалов в современном строительстве, промышленности, автомобилестроении и других отраслях благодаря своей прочности, лёгкости, долговечности и устойчивости к воздействию внешних факторов. Однако основой для качественного стеклопластикового изделия является правильно разработанная и изготовленная матрица. Эта статья расскажет о ключевых этапах проектирования и производства матриц, выборе материалов, основных требованиях и современных технологиях, применяемых в этой сфере.

Изображение создано, оно отображает стеклопластик как универсальный материал в строительстве, промышленности и автомобилестроении, с акцентом на разработку матрицы.

Что такое матрица и её роль в производстве стеклопластика?

Матрица — это форма, используемая для придания стеклопластиковому изделию необходимой геометрии. Она определяет качество поверхности, точность размеров и общее соответствие готового изделия заданным параметрам. Матрицы применяются при различных методах производства стеклопластика, включая вакуумную инфузию, ручное формование, пултрузию и литьё под давлением.

Эффективная и долговечная матрица должна обеспечивать:

- Высокую точность размеров, чтобы изделие соответствовало чертежам.

- Однородность поверхности, исключающую дефекты и необходимость дополнительных операций.

- Сопротивляемость износу, особенно при массовом производстве.

- Устойчивость к химическим воздействиям смол и других компонентов.

Основные этапы разработки и создания матрицы

1. Проектирование

Создание матрицы начинается с проектирования, где важно учесть все особенности будущего изделия:

- Моделирование изделия. Используются CAD-программы (AutoCAD, SolidWorks, CATIA), позволяющие создать точную 3D-модель. На этом этапе определяется форма, размеры, углы уклона для удобного извлечения.

- Технологический анализ. Анализируется совместимость формы с производственным процессом, исключаются возможные поднутрения или сложности при извлечении изделия.

2. Выбор материала для матрицы

Материал матрицы выбирается в зависимости от объёмов производства, типа изделия и условий эксплуатации:

- Модели из дерева или МДФ. Используются для прототипов или малосерийного производства. Недостаток — низкая износостойкость.

- Эпоксидные или полиэфирные смолы. Применяются для создания высокопрочных матриц. Отличаются устойчивостью к химическим веществам.

- Металлические матрицы. (сталь, алюминий). Идеальны для массового производства, но требуют значительных затрат на изготовление.

- Композитные матрицы. Лёгкие, износостойкие и подходят для сложных изделий.

3. Изготовление мастер-модели

Перед созданием матрицы изготавливается мастер-модель, которая служит её прототипом. Мастер-модель должна быть максимально точной, поскольку любые её дефекты перейдут на матрицу и далее — на готовое изделие.

Способы изготовления мастер-моделей:

- 3D-печать. Позволяет создавать сложные формы с высокой точностью.

- Фрезеровка. Используется для обработки деревянных или металлических заготовок.

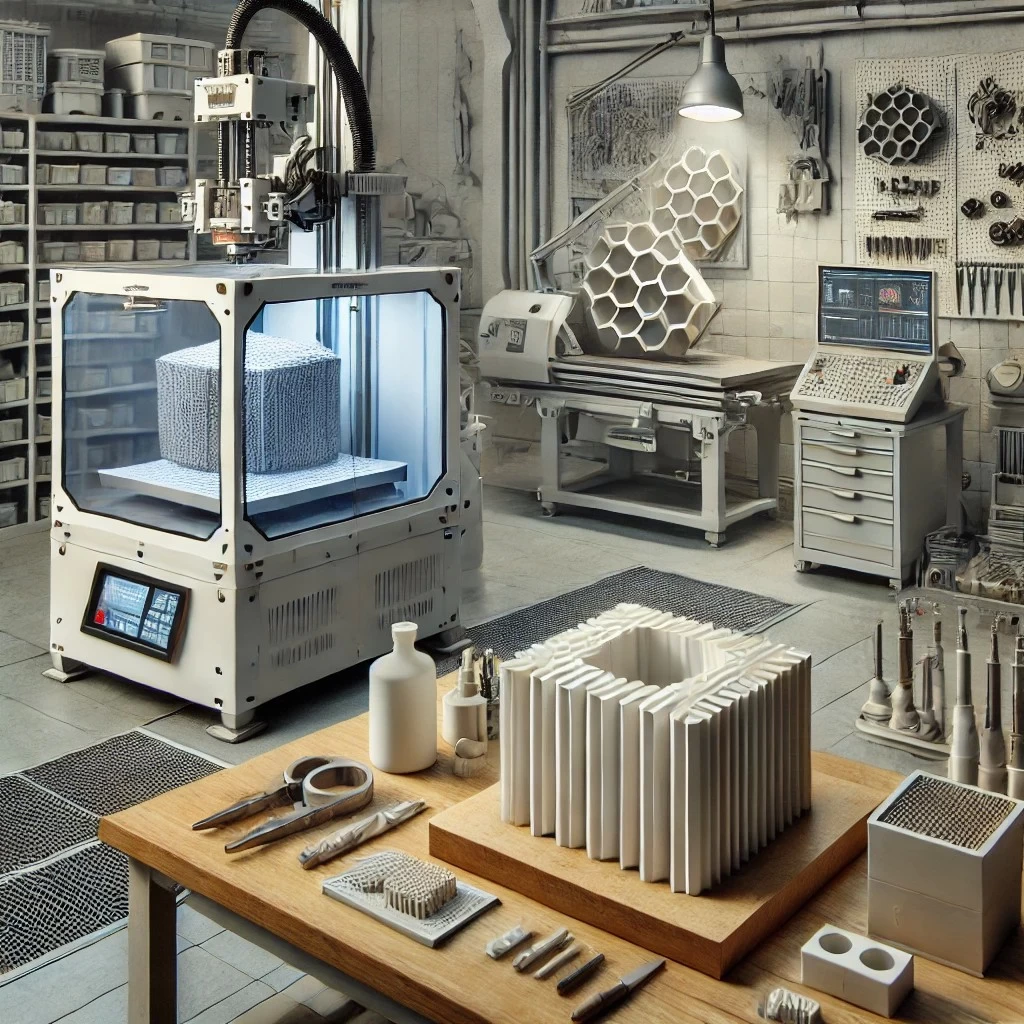

изображение, показывающее процесс создания мастер-модели в мастерской с использованием 3D-печати и фрезеровки.

4. Формование матрицы

На мастер-модель наносят разделительный слой, чтобы предотвратить прилипание, затем слои материала для матрицы. Процесс включает:

- Нанесение геля или специальной смолы для создания гладкой поверхности.

- Последовательное наложение слоёв армирующих материалов (стекловолокно, углеволокно).

- Тщательное удаление пузырьков воздуха и полимеризация под вакуумом или при комнатной температуре.

5. Финальная обработка

После полимеризации матрица проходит шлифовку, полировку и тестирование. Важно проверить, чтобы поверхность была идеально гладкой, а углы — соответствовали проектным данным.

Основные требования к матрицам для стеклопластика

- Прочность и износостойкость. Матрица должна выдерживать повторные циклы производства без деформаций.

- Термостойкость. Для процессов, связанных с высокими температурами, необходимо использовать жаропрочные материалы.

- Химическая устойчивость. Матрицы подвергаются воздействию агрессивных химических компонентов смол и катализаторов.

- Гладкость поверхности. Любые неровности или дефекты на матрице приводят к ухудшению качества готового изделия.

- Точность изготовления. Даже небольшие отклонения в размерах могут негативно сказаться на сборке и эксплуатационных характеристиках готового изделия.

Современные технологии в производстве матриц

- 3D-печать крупногабаритных мастер-моделей Использование технологий FDM, SLA и других видов 3D-печати значительно ускоряет процесс создания сложных геометрических форм.

- САПР и численное моделирование Позволяют оптимизировать конструкцию матрицы, прогнозировать поведение материала и устранять ошибки ещё на этапе проектирования.

- Роботизированная обработка поверхностей Высокоточные фрезеровочные станки с ЧПУ и роботизированные манипуляторы обеспечивают максимальную точность и минимизируют человеческий фактор.

- Гибридные матрицы Сочетание металлических и композитных элементов для увеличения срока службы и снижения затрат.

изображение, иллюстрирующее современные технологии в производстве матриц.

Заключение

Разработка и изготовление матриц для стеклопластиковых изделий — это ключевой процесс, от которого зависит успех всего производства. Правильный выбор материалов, тщательное проектирование и использование современных технологий позволяют создавать матрицы, отвечающие самым высоким стандартам. В конечном итоге, инвестиции в качественную матрицу окупаются за счёт увеличения производительности, улучшения качества изделий и минимизации дефектов.

Если вы хотите добиться успеха в производстве стеклопластиков, начните с разработки идеальной матрицы — ведь именно она задаёт основу качеству вашего продукта.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии