Оптимизация производственного процесса переработки кабеля

Переработка кабеля — это сложный многоступенчатый процесс, требующий высокой точности, надежного оборудования и слаженной работы всех участков производства. В условиях растущей конкуренции и необходимости повышения эффективности бизнеса важным становится поиск способов оптимизации каждого этапа переработки кабеля. В этой статье рассмотрим основные этапы переработки кабеля и предложим практические меры для снижения затрат, включая автоматизацию, оптимальное планирование и минимизацию времени простоя.

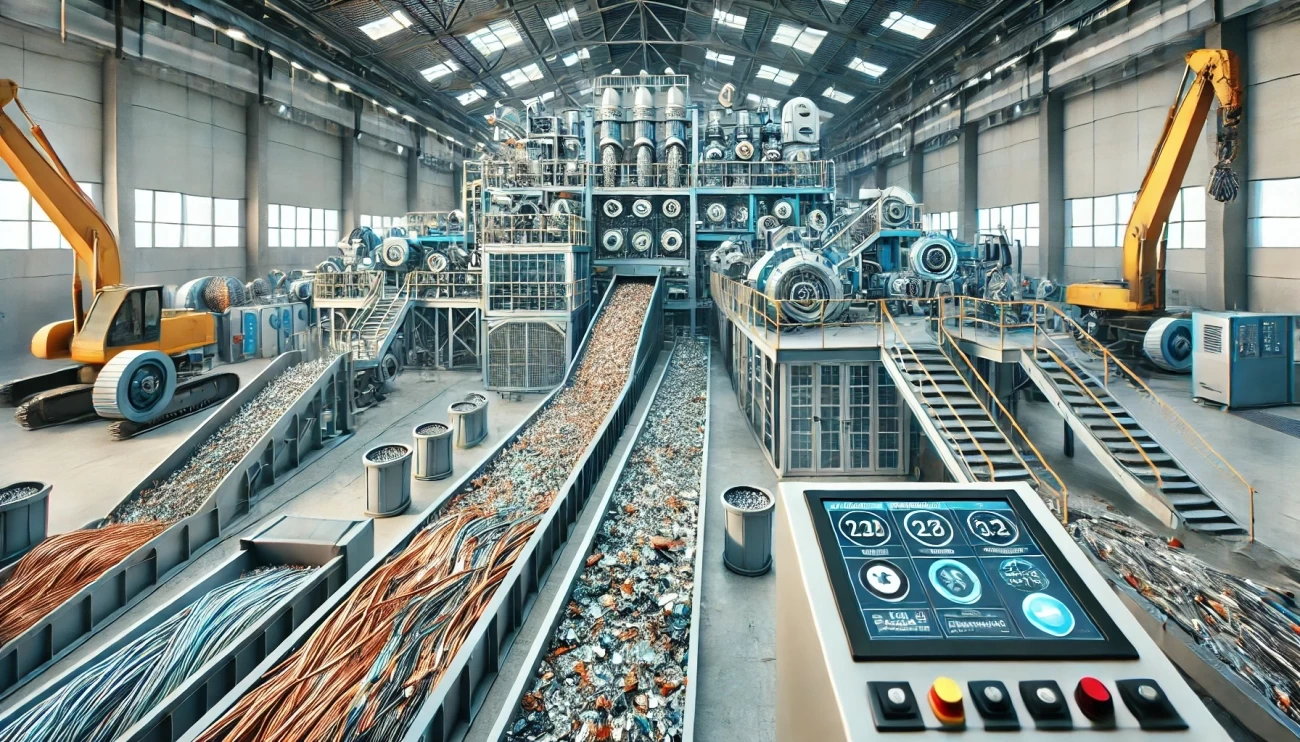

Изображение иллюстрирует многоступенчатый процесс переработки кабеля в современном промышленном окружении, с акцентом на автоматизацию, точность и командную работу.

1. Сортировка кабеля: как снизить трудозатраты и ошибки

На первом этапе переработки кабеля сырье сортируется по типам, толщине изоляции, составу проводников (медь, алюминий) и степени загрязнения.

Проблемы:

- Высокая доля ручного труда.

- Ошибки при сортировке, ведущие к снижению качества переработки.

- Задержки из-за отсутствия четкой логистики.

Решения:

- Внедрение систем автоматической сортировки: Использование технологий на базе машинного зрения или ИИ позволяет автоматизировать сортировку кабеля, снижая ошибки и сокращая время обработки.

- Оптимизация логистики сырья: Установите четкий маршрут и график поставок, минимизируя ожидания и простои.

- Обучение персонала: Повышение квалификации операторов оборудования для сортировки позволяет снизить время обработки.

2. Удаление изоляции: ускорение и повышение точности

На этом этапе изоляция снимается с проводников для дальнейшей переработки.

Проблемы:

- Ручное удаление изоляции — медленный и затратный процесс.

- Износ оборудования из-за неправильного подбора режущих инструментов.

- Потери металла из-за неточного снятия изоляции.

Решения:

- Автоматические станки для снятия изоляции: Современные модели способны регулировать глубину реза в зависимости от типа изоляции, снижая потери металла.

- Регулярное обслуживание оборудования: Избегайте простоев из-за поломок путем внедрения системы предиктивного обслуживания.

- Оптимизация резки: Используйте программы для расчета оптимальной скорости и глубины резки в зависимости от материала кабеля.

3. Дробление и сепарация: улучшение извлечения металлов

После удаления изоляции проводники и изоляционный материал подвергаются дроблению для последующего разделения.

Проблемы:

- Неэффективная сепарация, приводящая к потере металлов.

- Высокий расход энергии на дробление.

- Частые простои из-за перегрузки дробильного оборудования.

Решения:

- Современные системы сепарации: Внедрение вихревых токов или технологий воздушной сепарации позволяет повысить точность извлечения металлов.

- Энергосберегающее оборудование: Используйте дробилки с регулировкой мощности для экономии энергии при переработке разных типов кабеля.

- Интеграция с автоматизированной системой управления (SCADA): Система SCADA позволяет контролировать загрузку оборудования в режиме реального времени, предотвращая перегрузки и аварийные остановки.

изображение, иллюстрирующее этап дробления и сепарации металлов в процессе переработки кабеля, с акцентом на использование современных технологий и автоматизированного управления

4. Очистка металла: снижение отходов и энергозатрат

На этом этапе металл очищается от примесей и подготавливается к переплавке.

Проблемы:

- Высокие энергозатраты на очистку.

- Потери металла при неэффективной обработке.

- Загрязнение отходов.

Решения:

- Технологии низкотемпературной обработки: Использование новых методов очистки с минимальными затратами энергии, таких как электролитическое разделение.

- Рециркуляция отходов: Организуйте замкнутый цикл, перерабатывая отходы очистки для дальнейшего использования.

- Автоматизация процессов контроля качества: Внедрение датчиков анализа состава металла на выходе позволяет оперативно корректировать параметры очистки.

5. Логистика и хранение переработанного сырья

После переработки металл и изоляционные материалы поступают на склад для хранения или отгрузки.

Проблемы:

- Переполненность складов и отсутствие систем учета.

- Увеличенные затраты на транспортировку из-за неэффективного планирования.

- Простои из-за несогласованности графиков производства и логистики.

Решения:

- Внедрение WMS (Warehouse Management System): Система управления складом автоматизирует учет, оптимизирует пространство и упрощает инвентаризацию.

- Планирование транспортировки: Используйте логистическое ПО для синхронизации графиков производства и доставки.

- Модернизация складских помещений: Используйте модульные системы хранения для увеличения вместимости и оптимального размещения продукции.

изображение, иллюстрирующее логистику и хранение переработанного сырья с внедрением современных решений: автоматизация учета, использование WMS-систем, планирование транспортировки и модульные системы хранения.

6. Общая оптимизация: ключевые шаги для снижения издержек

Автоматизация:

Инвестируйте в современные автоматизированные линии, которые снижают трудозатраты и повышают скорость переработки.

Оптимизация планирования:

Используйте программные решения для управления производственными процессами. Это позволит сократить простои и минимизировать затраты на оборудование.

Снижение энергозатрат:

Внедряйте энергоэффективное оборудование и системы управления энергопотреблением, такие как умные датчики и анализаторы.

Тренинг персонала:

Обучайте сотрудников работе с новым оборудованием и современными технологиями для повышения производительности.

Оптимизация переработки кабеля требует системного подхода и модернизации на всех уровнях. Инвестиции в автоматизацию, энергоэффективность и качественное планирование позволят существенно снизить издержки и сделать процесс переработки более прибыльным и экологичным.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии