Основы эффективного планирования технического обслуживания

Техническое обслуживание (ТО) является одним из ключевых факторов обеспечения бесперебойной работы оборудования в угольной отрасли. Оборудование, используемое в добыче, транспортировке и переработке угля, подвержено значительным нагрузкам, что делает планирование ТО важной задачей для минимизации простоев и сокращения издержек. В этой статье рассмотрим основные принципы и методы, которые помогут создать эффективный график технического обслуживания.

изображение, иллюстрирующее техническое обслуживание оборудования в угольной отрасли.

1. Почему важно грамотное планирование ТО в угольной отрасли?

Эффективное техническое обслуживание позволяет:

- Предотвратить аварии и поломки оборудования, что критично для безопасности сотрудников.

- Снизить расходы на ремонт: плановые работы всегда дешевле аварийных восстановлений.

- Обеспечить бесперебойность производственного процесса, минимизируя влияние простоев на производительность.

- Увеличить срок службы оборудования, что снижает капитальные затраты на его замену.

2. Принципы планирования технического обслуживания

2.1. Анализ производственного цикла

Каждое предприятие имеет свои особенности в графике работы, интенсивности использования оборудования и условий эксплуатации. Первым шагом является детальный анализ:

- Частоты работы оборудования (например, круглосуточная или посменная эксплуатация).

- Уровня нагрузки на оборудование.

- Условий работы (температура, влажность, пылевая нагрузка).

2.2. Разделение ТО на виды

ТО должно включать плановые профилактические работы, диагностику и аварийные ремонты:

- ТО-1 (ежедневное обслуживание): базовые проверки состояния узлов.

- ТО-2 (еженедельное или ежемесячное обслуживание): диагностика ключевых систем.

- ТО-3 (капитальное обслуживание): замена или ремонт ключевых элементов.

2.3. Прогнозирование поломок

Использование инструментов анализа данных помогает спрогнозировать вероятность отказа оборудования. Для этого применяются:

- Методы сбора данных о работе оборудования (датчики, IoT).

- Программное обеспечение для анализа больших данных.

- Графики наработки на отказ.

2.4. Учет загрузки оборудования

В угольной отрасли часто наблюдаются пиковые периоды работы (например, сезонный рост спроса). График ТО должен быть скорректирован с учетом времени максимальной загрузки, чтобы минимизировать простои в критические моменты.

визуализация учета загрузки оборудования в угольной отрасли с графиком, демонстрирующим периоды пиковых нагрузок и запланированное техническое обслуживание

3. Основные методы планирования технического обслуживания

3.1. Календарное планирование

Один из самых простых подходов, основанный на регулярности проведения ТО. Для его реализации необходимо:

- Создать календарный график профилактических работ.

- Учитывать сезонность и периоды максимальной нагрузки.

3.2. Планирование на основе состояния оборудования

Более точный и современный подход, требующий регулярной диагностики. ТО проводится не по жесткому графику, а по реальной необходимости:

- Вибрационный и термический контроль.

- Контроль уровня износа ключевых узлов.

- Использование программ для предиктивного анализа.

3.3. Смешанный метод

Комбинация календарного подхода с учетом текущего состояния оборудования. Например:

- Основные узлы обслуживаются по состоянию.

- Остальное оборудование по фиксированному графику.

4. Как правильно составить график ТО

- Определите критичное оборудование. Составьте список техники, простой которой наиболее сильно повлияет на производительность (конвейеры, экскаваторы, дробилки и т. д.).

- Установите приоритеты. Разделите оборудование на три группы: высокоприоритетное, среднеприоритетное и низкоприоритетное. ТО для первой группы должно быть максимально регулярным.

- Создайте матрицу обслуживания. Включите в график такие данные:Название оборудования.Плановая дата ТО.Тип обслуживания.Ответственные специалисты.

- Оптимизируйте с учетом производственного графика. Убедитесь, что плановое ТО не совпадает с пиковыми нагрузками или важными производственными этапами.

- Автоматизируйте процесс. Используйте специализированное ПО для управления техническим обслуживанием (например, CMMS – Computerized Maintenance Management Systems). Такие системы позволяют:Автоматически отслеживать сроки ТО.Формировать отчеты о выполнении работ.Прогнозировать необходимость замены узлов.

5. Примеры внедрения успешных практик

Кейс 1. Угольный разрез в Сибири

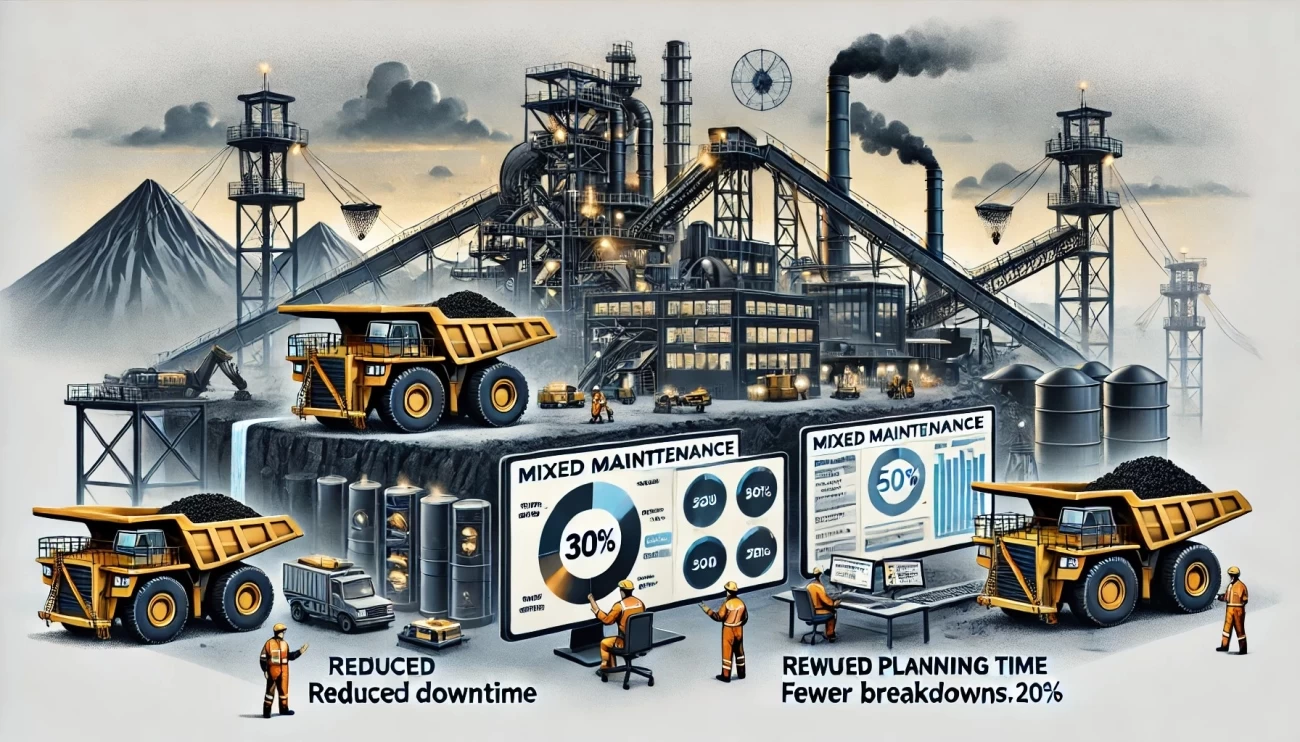

В компании был внедрен смешанный подход к ТО: основное оборудование обслуживалось на основе состояния, а вспомогательное – по календарному графику. Это позволило сократить количество аварийных простоев на 30% и снизить затраты на ремонт на 15%.

Кейс 2. Автоматизация ТО в угольной шахте

После внедрения CMMS-системы время на планирование ТО сократилось на 50%, а количество внеплановых поломок – на 20%. Анализ данных о работе оборудования позволил оптимизировать график обслуживания и повысить его точность.

На изображении представлены два кейса успешного внедрения практик технического обслуживания в угольной отрасли. Первый кейс демонстрирует работу на угольном разрезе с тяжелой техникой, второй — использование CMMS-системы в подземной шахте для мониторинга данных и оптимизации обслуживания.

Заключение

Планирование технического обслуживания – это не просто составление графика, а стратегический инструмент управления производством. В угольной отрасли, где любой простой ведет к значительным финансовым потерям, грамотное планирование ТО помогает не только минимизировать риски, но и повысить эффективность бизнеса.

Для максимальной эффективности используйте современные методы диагностики, прогнозирования и автоматизации процессов. Это не только снижает затраты, но и помогает сохранить конкурентоспособность предприятия в условиях растущих требований к надежности и производительности оборудования.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии