Основы управления качеством на молокозаводах: как внедрить систему HACCP

Обеспечение безопасности и качества продукции на молокозаводах – одна из ключевых задач предприятий пищевой промышленности. В условиях современного рынка потребители и регуляторы предъявляют строгие требования к продукции. Для минимизации рисков и соответствия стандартам безопасности молокозаводы внедряют систему управления качеством, основанную на принципах HACCP (Hazard Analysis and Critical Control Points – Анализ опасностей и критические контрольные точки). В этой статье мы рассмотрим, что такое система HACCP, её ключевые этапы и основные шаги для внедрения на молочных предприятиях.

изображение, отражающее современный молокозавод, демонстрирующий безопасность и качество продукции, основанное на принципах HACCP.

Что такое система HACCP?

Система HACCP – это методологический подход к обеспечению безопасности пищевых продуктов, основанный на анализе потенциальных рисков, связанных с производством, обработкой, хранением и транспортировкой продукции. Основная цель системы – выявление, предотвращение и минимизация рисков, способных негативно повлиять на здоровье потребителей.

Ключевые преимущества HACCP:

- Снижение вероятности попадания опасных продуктов на рынок.

- Соответствие национальным и международным стандартам (например, ISO 22000).

- Повышение доверия со стороны потребителей и партнеров.

- Оптимизация процессов производства и снижения отходов.

Принципы системы HACCP

Система HACCP базируется на семи ключевых принципах:

- Идентификация опасностей и их анализ. Необходимо выявить все потенциальные биологические, химические и физические опасности на каждом этапе производства молочной продукции, начиная от поступления сырья и заканчивая доставкой готового продукта.

- Определение критических контрольных точек (ККТ). ККТ – это этапы производственного процесса, на которых можно предотвратить или минимизировать риск. Например, пастеризация молока – важная ККТ для уничтожения патогенных микроорганизмов.

- Установление критических пределов. Для каждой ККТ определяются параметры, которые необходимо контролировать (температура, время нагрева, уровень pH и т. д.). Превышение или несоблюдение пределов указывает на риск.

- Разработка процедур мониторинга. Регулярные проверки позволяют убедиться, что все параметры находятся в установленных пределах.

- Определение корректирующих действий. В случае отклонения от критических пределов необходимо заранее определить меры, которые позволят устранить проблему.

- Разработка процедур верификации. Необходимо убедиться, что система HACCP работает эффективно. Это может включать аудит, тестирование продукции, анализ данных.

- Документирование и ведение записей. Все действия и результаты проверок фиксируются, чтобы обеспечить прозрачность процессов и соответствие нормативным требованиям.

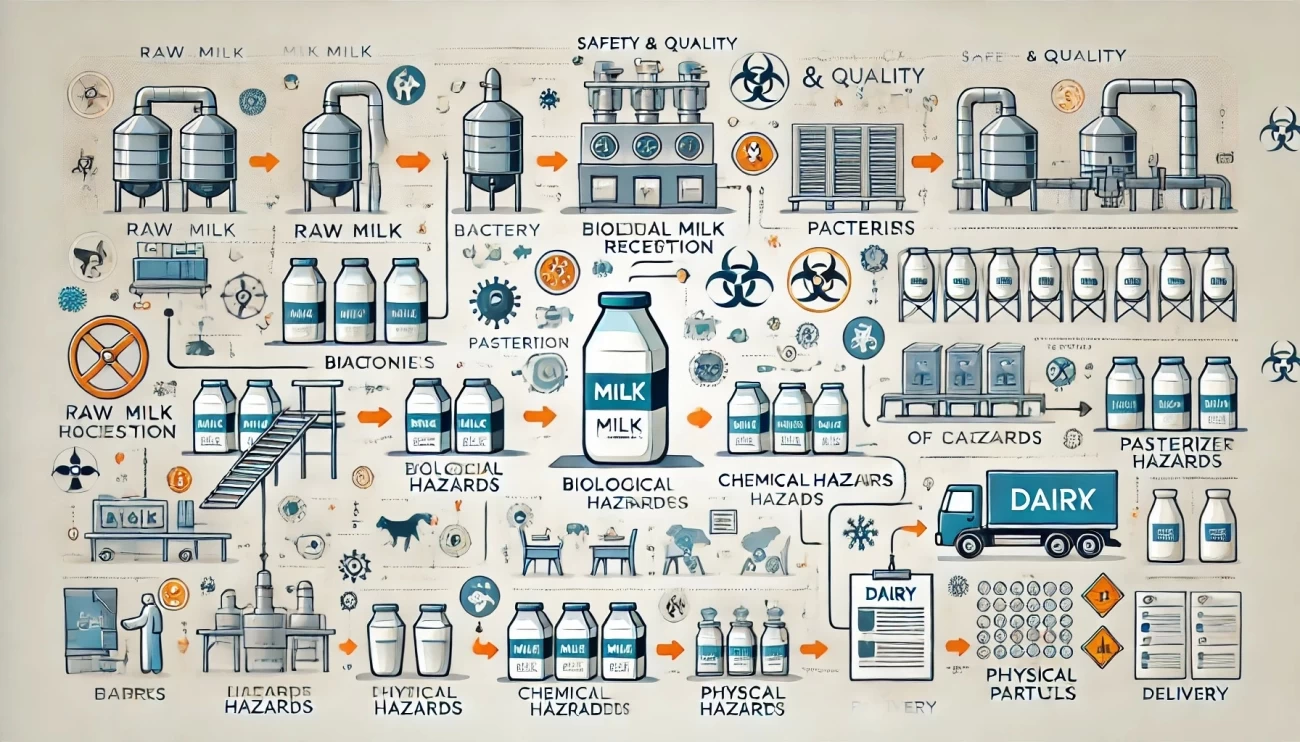

изображение, иллюстрирующее процесс обеспечения безопасности и качества продукции на молокозаводах, включая идентификацию биологических, химических и физических опасностей на различных этапах производства молочной продукции.

Этапы внедрения системы HACCP на молокозаводах

- Создание рабочей группы HACCP. Для успешного внедрения системы важно сформировать команду специалистов, обладающих знаниями в области молочной промышленности, технологий производства и управления качеством.

- Описание продукции и процессов. Необходимо разработать описание каждой категории продукции, включая её состав, характеристики, способ хранения, а также схему производственного процесса.

- Проведение анализа опасностей. Выявляются все потенциальные риски на каждом этапе производства. Например:Биологические (патогенные микроорганизмы, такие как сальмонелла или листерия).Химические (остатки моющих средств, пестицидов, токсинов).Физические (металлические частицы, осколки стекла).

- Определение критических контрольных точек. На молокозаводах такими точками часто являются:Приемка сырого молока (контроль на антибиотики и качество сырья).Пастеризация (температура и время обработки).Упаковка (герметичность и стерильность).

- Установление параметров контроля и мониторинга. Для каждой ККТ определяются допустимые пределы, например, температура пастеризации (не ниже 72 °C).

- Разработка инструкций и обучение персонала. Сотрудники должны быть обучены правильному ведению мониторинга, корректирующих действий и заполнению документации.

- Внедрение системы и регулярный аудит. После внедрения системы важно проводить регулярные проверки для оценки её эффективности и выявления возможных слабых мест.

Практические советы по внедрению HACCP

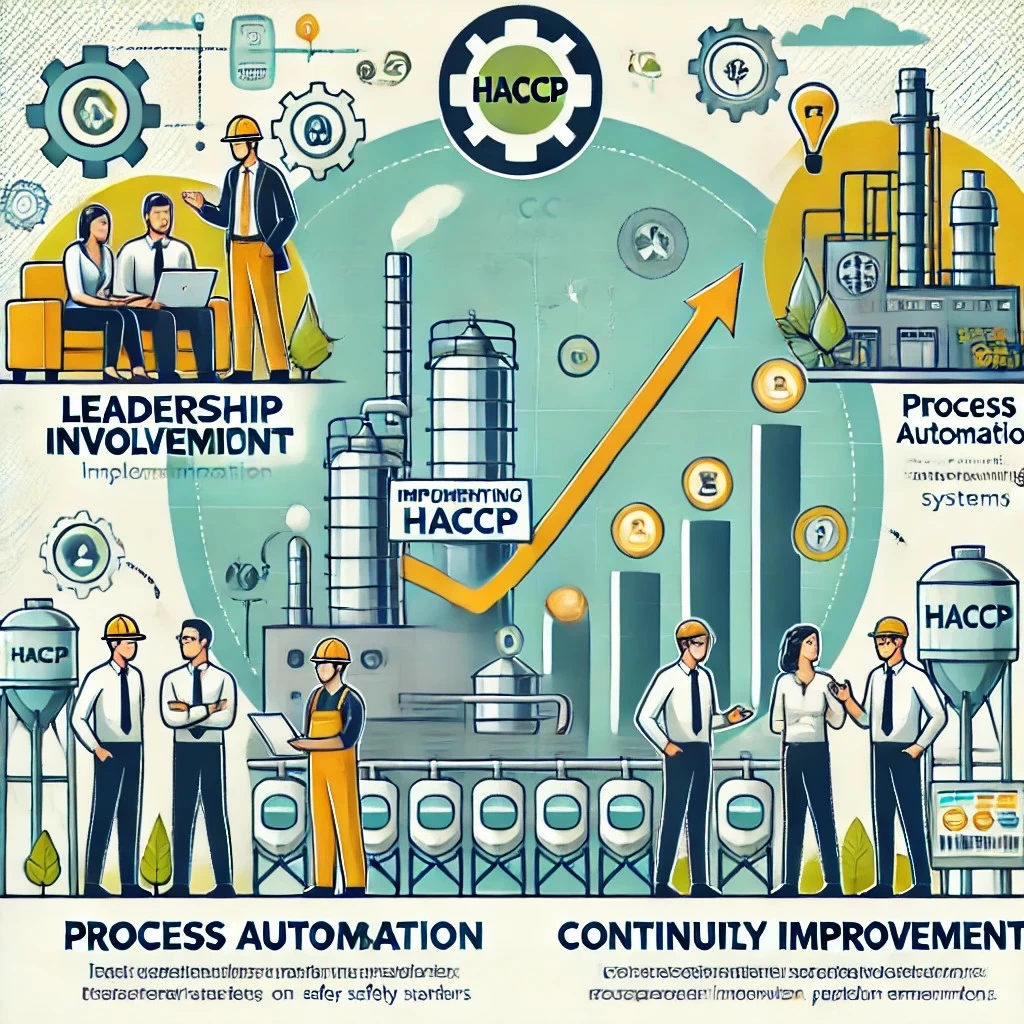

- Вовлеченность руководства. Внедрение HACCP требует поддержки со стороны менеджмента, включая выделение ресурсов для обучения персонала и модернизации оборудования.

- Автоматизация процессов. Использование датчиков, онлайн-мониторинга и других технологий упрощает контроль ККТ.

- Сотрудничество с экспертами. На этапе внедрения полезно привлекать сертифицированных специалистов по HACCP.

- Систематическое улучшение. Регулярный анализ данных и проверка эффективности системы позволят адаптировать её к новым требованиям рынка и нормативов.

Изображение иллюстрирует практические советы по внедрению системы HACCP в молочной промышленности. Вы можете использовать его для визуального представления ключевых принципов и этапов.

Заключение

Внедрение системы HACCP на молокозаводах – это инвестиция в безопасность продукции, репутацию компании и доверие потребителей. Она помогает не только минимизировать риски, но и повысить конкурентоспособность предприятия. При грамотном подходе и регулярном контроле HACCP становится не просто системой управления качеством, а стратегическим инструментом, способствующим устойчивому развитию бизнеса.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии