Лазерная резка металла: Точность и скорость для высокотехнологичных производств

Лазерная резка металла стала неотъемлемой частью современных высокотехнологичных производств благодаря своей точности, скорости и универсальности. Эта технология позволяет изготавливать детали сложных форм и высокой степени детализации, минимизируя отходы и повышая эффективность производственного процесса. Рассмотрим, как лазерная резка обеспечивает максимальную точность, её преимущества, ограничения и ключевые аспекты.

изображение, иллюстрирующее процесс лазерной резки металла в современном промышленном цеху.

Что такое лазерная резка?

Лазерная резка – это процесс, при котором мощный лазерный луч используется для резки различных материалов, в том числе металлов. Лазер нагревает металл до температуры плавления или испарения, что позволяет получать разрезы высокой точности. Технология активно применяется в автомобилестроении, аэрокосмической отрасли, электронике, строительстве и других отраслях.

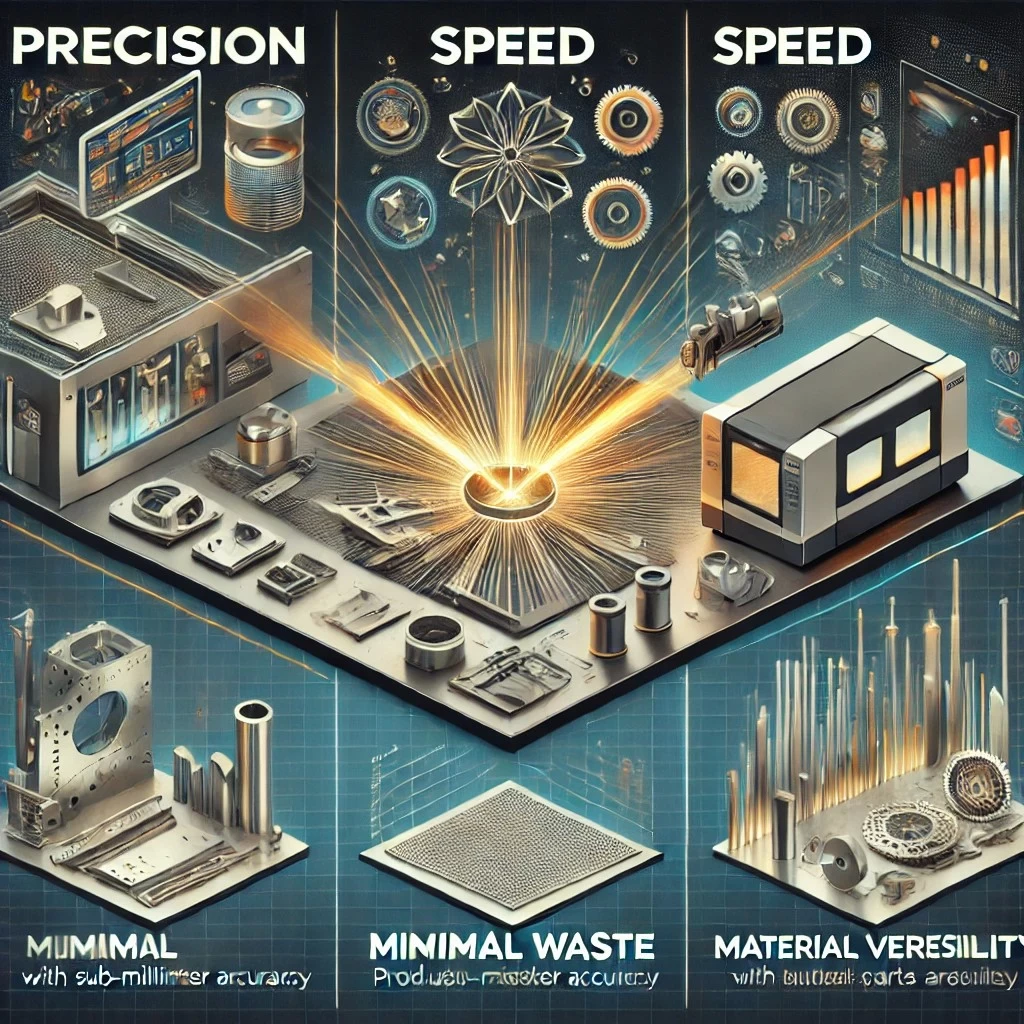

Преимущества лазерной резки

- Максимальная точность. Лазерный луч имеет минимальный диаметр, что позволяет выполнять резку с точностью до сотых долей миллиметра. Это особенно важно для изготовления сложных деталей, где каждая микронная неточность может повлиять на конечное изделие.

- Высокая скорость. Современные лазерные станки работают с высокой скоростью, что позволяет значительно сократить время на обработку деталей. Это делает лазерную резку особенно востребованной для серийного производства.

- Минимальные отходы. Технология обеспечивает аккуратные и ровные разрезы, исключая необходимость в последующей обработке. Это снижает количество отходов и увеличивает экономическую эффективность производства.

- Гибкость в обработке материалов. Лазерная резка подходит для работы с различными типами металлов – от стали и алюминия до меди и титана. Технология позволяет вырезать детали практически любой формы, что даёт конструкторам и инженерам большую свободу в проектировании.

изображение, иллюстрирующее преимущества лазерной резки.

Ограничения лазерной резки

- Толщина металла. Несмотря на свою универсальность, лазерная резка имеет ограничения по толщине обрабатываемого материала. Для тонких листов технология идеальна, но при толщине более 25–30 мм резка становится менее эффективной, и может потребоваться использование альтернативных методов, таких как плазменная резка или механическая обработка.

- Высокая стоимость оборудования. Лазерные станки – это значительная инвестиция, особенно для предприятий малого и среднего бизнеса. Хотя оборудование окупается за счёт высокой производительности и точности, начальные затраты могут стать барьером для внедрения технологии.

- Энергозатраты. Лазерные установки потребляют большое количество энергии, особенно при работе с толстыми металлическими заготовками. Это необходимо учитывать при расчёте производственных издержек.

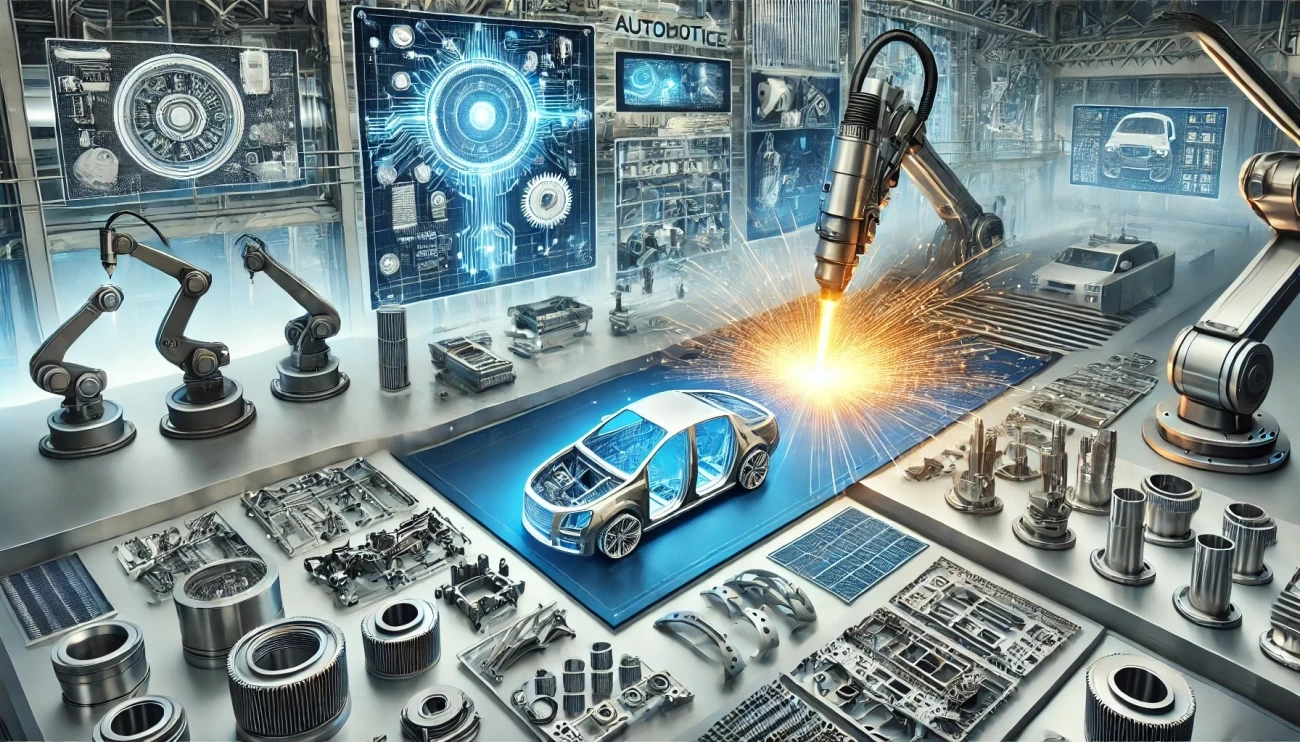

Лазерная резка в высокотехнологичных производствах

Сфера применения лазерной резки широка:

- Автомобильная промышленность – изготовление кузовных деталей, компонентов двигателя, элементов шасси.

- Электроника – производство корпусов для устройств и прецизионных компонентов.

- Медицина – создание хирургических инструментов и имплантов.

- Строительство – вырезка декоративных и несущих элементов из металла.

Лазерная резка позволяет предприятиям соответствовать высоким требованиям современного рынка, где ключевыми критериями являются качество, скорость выполнения заказов и снижение производственных затрат.

изображение, иллюстрирующее лазерную резку в различных высокотехнологичных отраслях.

Заключение

Лазерная резка металла – это инновационная технология, которая сочетает в себе точность, скорость и минимальные отходы. Несмотря на существующие ограничения, её преимущества делают её незаменимой для высокотехнологичных отраслей. Внедрение лазерной резки в производственные процессы – это шаг к оптимизации, повышению качества продукции и расширению возможностей современного производства.

Если вас интересуют передовые методы обработки металла, лазерная резка – это технология, способная вывести ваш бизнес на новый уровень.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии