Материалы для сепарации при высоких температурах и давлении

Сепарация в условиях высоких температур и давления — важный процесс на нефтегазовых месторождениях, который предъявляет высокие требования к используемым материалам. Ошибки в выборе материалов могут привести к значительным финансовым потерям, простою оборудования или авариям. Поэтому выбор подходящих решений, устойчивых к экстремальным условиям, становится стратегическим приоритетом для компаний отрасли.

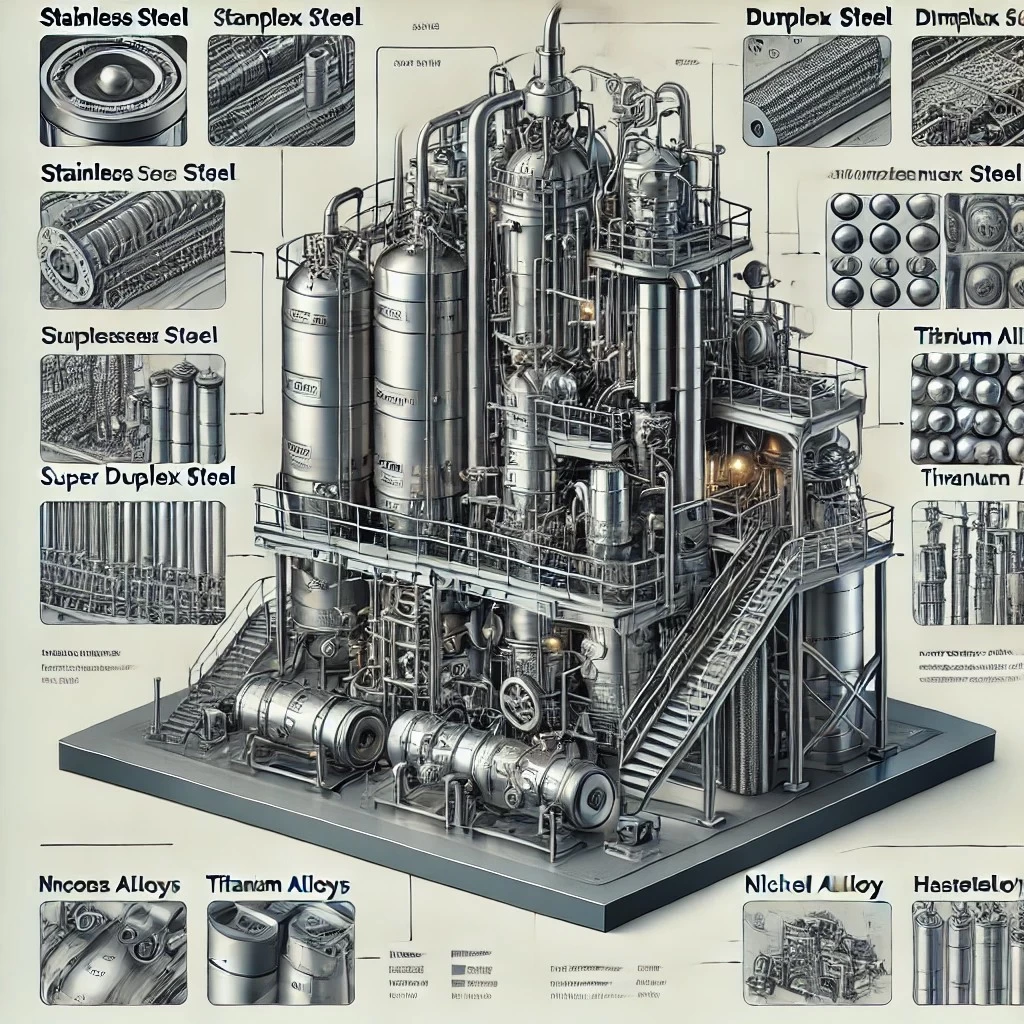

Изображение сепарационного процесса в условиях высоких температур и давления на нефтегазовом месторождении готово.

Требования к материалам для сепарации

Материалы, используемые в сепараторах, должны обладать рядом ключевых характеристик:

- Устойчивость к высоким температурам: рабочие температуры в нефтегазовой отрасли могут достигать 500–600 °C.

- Высокая прочность при давлении: оборудование должно выдерживать давление в десятки мегапаскалей.

- Коррозионная стойкость: агрессивная среда, содержащая сероводород, углекислый газ и другие химические вещества, ускоряет коррозию.

- Износостойкость: частицы песка и твердые примеси в нефти и газе вызывают механический износ.

- Долговечность: использование прочных материалов снижает частоту ремонтов и затрат на обслуживание.

Металлы и сплавы

Металлы и их сплавы остаются основой для большинства конструкций сепараторов. Рассмотрим основные группы материалов:

- Нержавеющая сталь:Сплавы на основе хрома, никеля и молибдена, такие как AISI 316L, обеспечивают отличную коррозионную стойкость и термостойкость.Используются для изготовления корпусов и внутренних элементов сепараторов.

- Дуплексные и супердуплексные стали:Отличаются повышенной прочностью и коррозионной стойкостью в средах с высоким содержанием хлорида.Применяются в условиях высоких температур и давления.

- Титановые сплавы:Легкие, коррозионно-стойкие материалы, которые находят применение в агрессивных химических средах.Их недостаток — высокая стоимость..

- Никелевые сплавы:Сплавы, такие как Inconel и Hastelloy, демонстрируют высокую стойкость к коррозии при экстремальных температурах.Они часто используются для сепарации газа с высоким содержанием сероводорода.

иллюстрация, отображающая различные металлы и сплавы, используемые в сепараторах при высоких температурах и давлении.

Керамические покрытия

Современные керамические покрытия играют ключевую роль в защите оборудования для сепарации. Эти материалы обладают следующими преимуществами:

- Высокая термостойкость: керамика может выдерживать температуры свыше 1000 °C.

- Износостойкость: защищает поверхности от эрозии песчаными частицами.

- Коррозионная стойкость: минимизирует разрушение металлов в агрессивных средах.

Керамические покрытия наносятся на внутренние элементы сепараторов, такие как сетки, пластины и корпуса.

Полимерные материалы

Хотя полимеры менее устойчивы к высоким температурам, современные композитные материалы, такие как PTFE (тефлон) и PEEK, находят применение в определённых частях оборудования, где требуется высокая химическая стойкость.

Применение в нефтегазовой отрасли

- Газовые сепараторы:Используют нержавеющую сталь и никелевые сплавы для корпусов.Керамика применяется для защиты зон, подверженных эрозии.

- Нефтяные сепараторы:Дуплексные стали и титановые сплавы применяются для работы с высокосернистой нефтью.

- Системы водоотделения:Комбинируются металлы и полимерные материалы для увеличения срока службы оборудования.

Перспективы и тренды

Индустрия активно внедряет новые материалы, чтобы повысить эффективность и долговечность оборудования. Среди ключевых трендов:

- Использование наноструктурированных покрытий для улучшения антикоррозионных свойств.

- Разработка новых сплавов, которые сочетают лёгкость и устойчивость к экстремальным условиям.

- Применение 3D-печати для создания сложных деталей сепараторов из высокотемпературных материалов.

Изображение визуализирует перспективы и тренды в индустрии материалов, включая наноструктурированные покрытия, лёгкие сплавы и 3D-печать сложных деталей.

Заключение

Выбор материалов для сепарации при высоких температурах и давлении требует глубокого анализа условий эксплуатации и инженерных решений. Нержавеющая сталь, дуплексные сплавы, титан и никелевые материалы остаются лидерами рынка, а керамические покрытия и полимеры дополняют их для специфических задач. Компании, которые инвестируют в современные материалы и технологии, обеспечивают не только надёжность своих систем, но и лидерство в отрасли.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии