Интеллектуальные системы мониторинга: данные о состоянии оборудования

В современном мире эффективность производства становится ключевым фактором успеха компаний. Каждый простой оборудования – это не только финансовые потери, но и риски срыва контрактов, ухудшения репутации и увеличения расходов на ремонт. Интеллектуальные системы мониторинга состояния оборудования предлагают революционные решения, которые помогают минимизировать простои и оптимизировать производственные процессы.

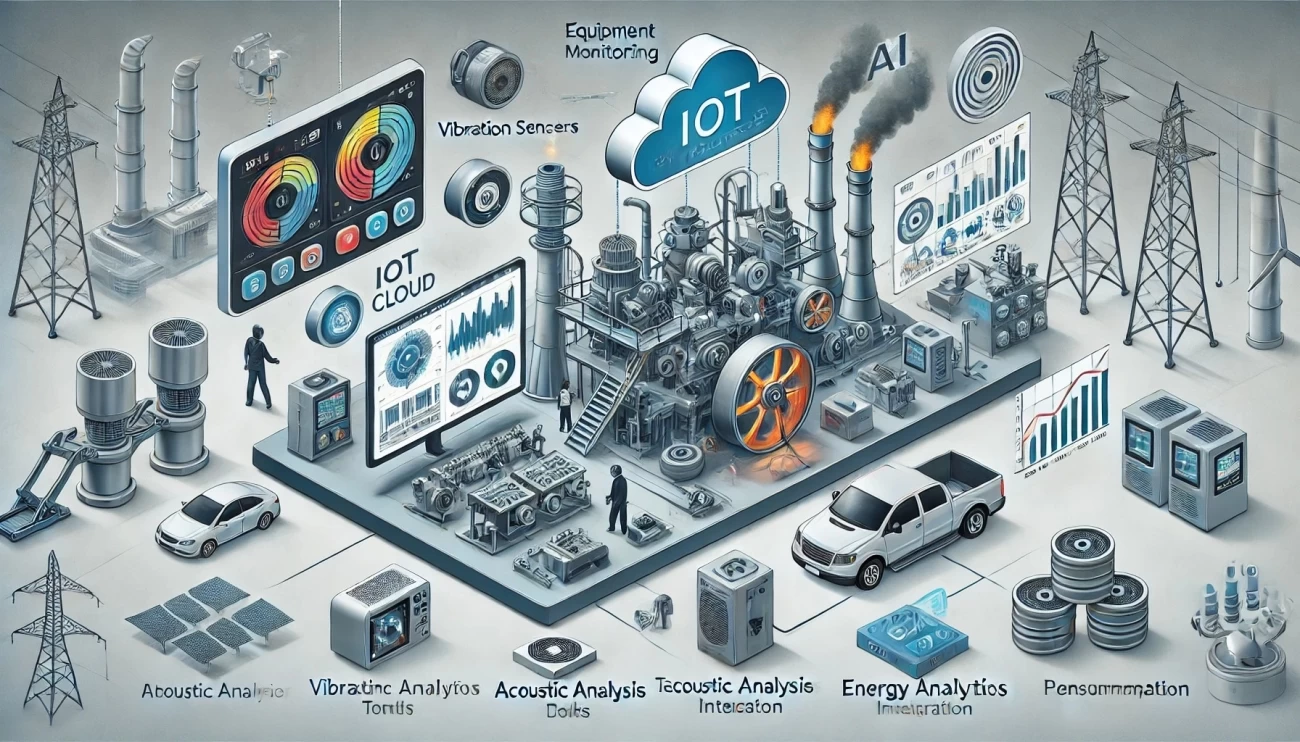

Изображение отражает современную промышленную среду с акцентом на интеллектуальные системы мониторинга, демонстрирующие эффективность и инновации в производственных процессах.

Что такое интеллектуальные системы мониторинга?

Интеллектуальные системы мониторинга — это комплекс аппаратных и программных средств, которые обеспечивают сбор, обработку и анализ данных о состоянии оборудования в реальном времени. Основная цель таких систем — выявление потенциальных неисправностей до того, как они приведут к остановке оборудования.

Ключевыми компонентами интеллектуальных систем мониторинга являются:

- Датчики: Устанавливаются на оборудование для сбора данных (температура, вибрация, давление, уровень шума, электрические параметры и т.д.).

- Программное обеспечение: Обеспечивает анализ данных, их визуализацию и генерацию предупреждений.

- Облачные технологии и IoT (Интернет вещей): Позволяют централизовать данные, получать доступ к информации из любой точки мира и использовать мощные алгоритмы анализа.

- Искусственный интеллект (ИИ) и машинное обучение: Прогнозируют потенциальные неисправности на основе накопленных данных.

Технологии мониторинга состояния оборудования

Современные технологии позволяют проводить мониторинг с высокой точностью и минимальными затратами. Рассмотрим основные из них:

- Вибрационный анализ Изменение вибрации часто является первым признаком неисправности. Датчики вибрации фиксируют отклонения от нормы, позволяя предотвратить поломки подшипников, двигателей и других компонентов.

- Тепловизионный контроль Измерение температуры помогает выявить перегрев узлов оборудования, который может быть вызван износом, загрязнением или недостаточной смазкой.

- Акустический анализ Устройства фиксируют изменения уровня шума, которые могут сигнализировать о проблемах, например, в редукторах или вентиляторах.

- Контроль электрических параметров Анализ потребления энергии и электрических характеристик позволяет обнаруживать проблемы в двигателях, генераторах и других электрических системах.

- Облачные технологии и IoT Интеграция оборудования в единую сеть позволяет компаниям контролировать состояние всех устройств на предприятии через удаленные панели управления.

- Прогностическая аналитика (Predictive Maintenance) Использование ИИ и больших данных помогает не просто фиксировать текущие неисправности, но и прогнозировать их. На основе исторических данных алгоритмы определяют вероятные сценарии развития событий.

изображение, иллюстрирующее современные технологии мониторинга состояния оборудования, включая датчики вибрации, тепловизоры, акустический анализ, контроль электрических параметров, облачные технологии и прогнозную аналитику.

Примеры внедрения систем мониторинга

- Производственные предприятия Заводы, использующие системы мониторинга, значительно снижают затраты на аварийный ремонт, повышают срок службы оборудования и увеличивают производительность. Например, системы вибрационного анализа на роторных установках помогают избежать аварийных остановок.

- Энергетика Ветрогенераторы, турбины и трансформаторы оснащаются интеллектуальными системами, которые фиксируют даже малейшие отклонения от нормы, предотвращая масштабные аварии.

- Нефтегазовая отрасль Для мониторинга трубопроводов используются системы, фиксирующие утечки и изменения давления, что позволяет избежать экологических катастроф и финансовых потерь.

Влияние на снижение простоев

Интеллектуальные системы мониторинга дают бизнесу сразу несколько значительных преимуществ:

- Сокращение времени на ремонт: Предварительное обнаружение неисправностей позволяет планировать ремонт в удобное время, минимизируя простои.

- Увеличение срока службы оборудования: Своевременное обслуживание предотвращает износ ключевых компонентов.

- Оптимизация затрат: Предсказательная аналитика помогает избежать затрат на аварийные ремонты.

- Повышение безопасности: Оперативное выявление проблем снижает риск травм и аварий.

Изображение создано: визуализация преимуществ интеллектуальных систем мониторинга для снижения простоев. Оно иллюстрирует ключевые аспекты: сокращение времени ремонта, увеличение срока службы оборудования, оптимизацию затрат и повышение безопасности.

Заключение

Интеллектуальные системы мониторинга — это не просто технология, а стратегический инструмент, который обеспечивает надежность и устойчивость производства. Их внедрение помогает компаниям быть на шаг впереди, минимизировать потери и оставаться конкурентоспособными в условиях быстро меняющегося рынка. Уже сейчас использование таких систем становится стандартом для ведущих отраслей, и их потенциал в будущем только возрастет.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии