Оптимизация энергопотребления экструзионных линий: советы по настройке оборуд.

Эффективность экструзионных линий во многом зависит от правильной настройки оборудования и оптимизации технологических параметров. В условиях растущих затрат на электроэнергию и стремления к более устойчивым производственным процессам, снижение энергопотребления становится ключевой задачей для производителей. В этой статье мы рассмотрим практические советы, которые помогут минимизировать энергозатраты, сократить отходы и повысить производительность экструзионных линий.

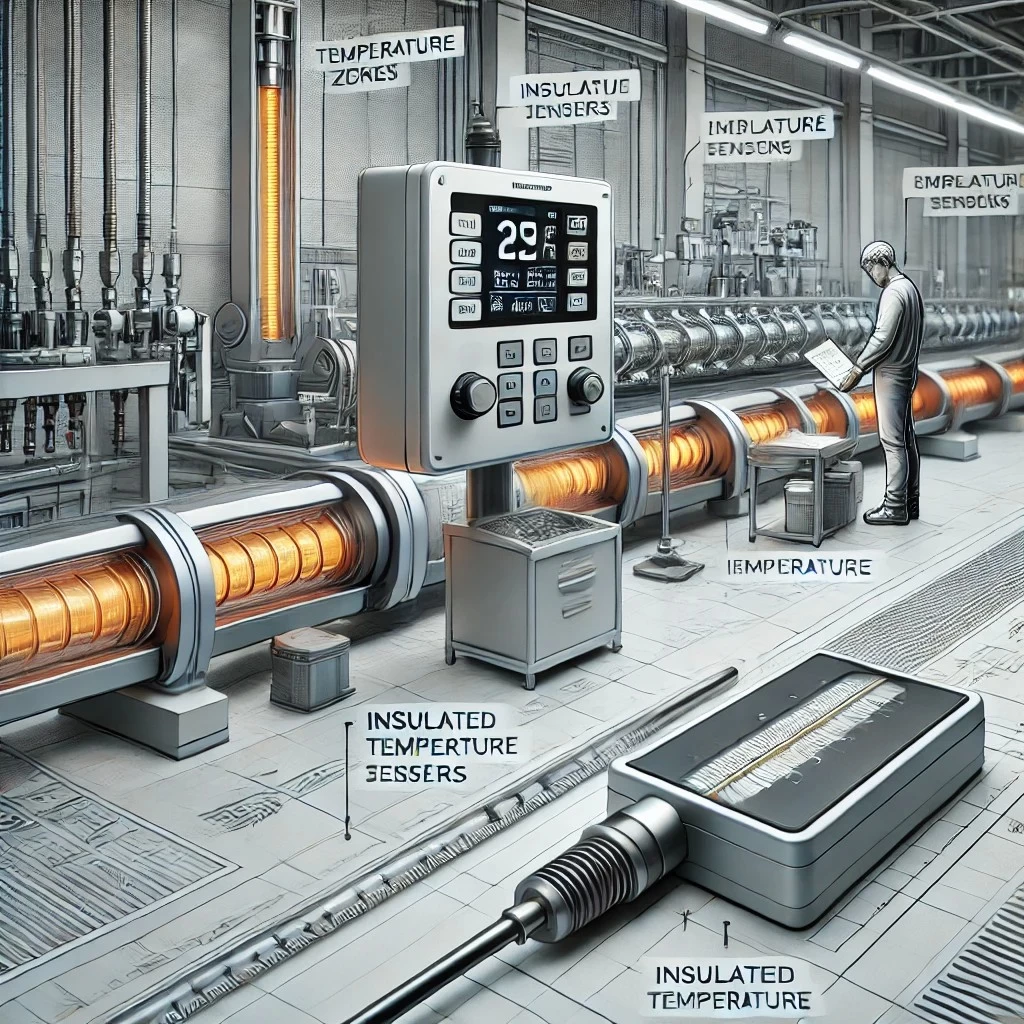

1. Оптимизация температуры нагрева

Температура нагрева является одним из ключевых параметров, влияющих на энергопотребление экструзионных линий. Для минимизации затрат на электроэнергию рекомендуется:

- Использовать системы терморегулирования с высокой точностью.

- Проверять и калибровать температурные датчики на регулярной основе.

- Избегать излишнего нагрева материала, чтобы предотвратить перерасход энергии и ухудшение качества продукции.

изображение, иллюстрирующее оптимизацию температуры нагрева экструзионных линий.

2. Регулировка скорости вращения шнека

Скорость вращения шнека напрямую влияет на производительность линии и потребление электроэнергии. Оптимизация данного параметра может помочь:

- Сократить энергозатраты за счёт работы на минимально допустимых скоростях, обеспечивающих стабильное качество продукции.

- Уменьшить износ оборудования и, как следствие, необходимость частого технического обслуживания.

- Снизить объём отходов, возникающих из-за несоответствия материалов установленным параметрам.

3. Использование энергоэффективных двигателей

Замена стандартных двигателей на энергоэффективные модели (например, с классом энергоэффективности IE3 или IE4) может значительно снизить потребление электроэнергии. Также стоит учитывать:

- Использование частотных преобразователей для управления скоростью двигателей.

- Регулярное техническое обслуживание и очистка двигателей для предотвращения перегрева и снижения КПД.

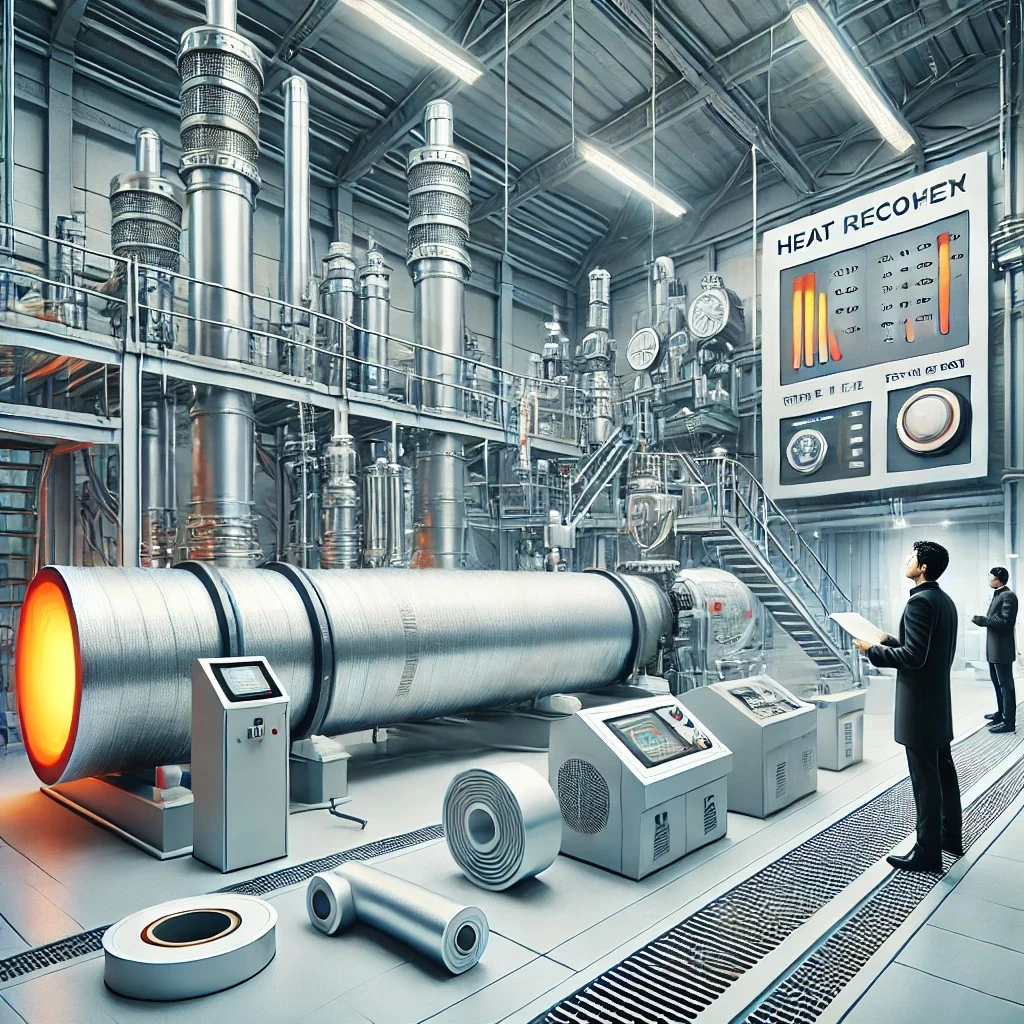

4. Минимизация теплопотерь

Большая часть энергии, затрачиваемой на экструзионных линиях, идёт на нагрев. Для снижения теплопотерь рекомендуется:

- Утеплить нагревательные зоны с помощью современных теплоизоляционных материалов.

- Использовать системы рекуперации тепла, которые могут перенаправлять избыточное тепло на другие этапы процесса.

- Проверять состояние уплотнителей и изоляционных элементов.

изображение, иллюстрирующее минимизацию теплопотерь на экструзионной линии

5. Оптимизация подачи материала

Корректная настройка системы подачи материала позволяет избежать перерасхода сырья и излишнего энергопотребления. Для этого:

- Регулярно проверяйте параметры подачи и скорость потока материала.

- Используйте системы автоматической дозировки для точного контроля над подачей сырья.

- Минимизируйте простои оборудования за счёт своевременной подачи материала.

6. Интеграция систем мониторинга и автоматизации

Современные экструзионные линии всё чаще оснащаются системами мониторинга и автоматизации, которые помогают в режиме реального времени отслеживать ключевые параметры процесса и оптимизировать их. Преимущества включают:

- Снижение энергозатрат за счёт автоматической корректировки параметров оборудования.

- Выявление отклонений от нормы и предотвращение аварийных ситуаций.

- Увеличение общей производительности за счёт снижения доли человеческого фактора.

7. Обучение персонала

Квалифицированный персонал играет ключевую роль в эффективной работе экструзионного оборудования. Для достижения максимальной энергоэффективности рекомендуется:

- Проводить регулярное обучение сотрудников основам энергосбережения.

- Ознакомить операторов с принципами работы систем автоматизации и мониторинга.

- Разрабатывать и внедрять стандарты энергосберегающей эксплуатации оборудования.

изображение, иллюстрирующее процесс обучения персонала в контексте оптимизации энергопотребления экструзионного оборудования.

Заключение

Оптимизация энергопотребления экструзионных линий — это не только способ сократить расходы на электроэнергию, но и возможность улучшить экологические показатели производства и повысить конкурентоспособность компании. Следование указанным выше рекомендациям поможет снизить энергозатраты, минимизировать отходы и достичь высокой производительности при сохранении качества продукции. Тщательный подход к настройке оборудования и обучение персонала являются ключевыми шагами на пути к энергоэффективному производству.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии