Этапы проектирования автоматизированной линии для обработки проволоки

Автоматизация линий обработки проволоки позволяет значительно повысить эффективность производства, минимизировать затраты на ручной труд и улучшить качество готовой продукции. Для создания успешного проекта автоматизированной линии необходимо тщательно пройти ключевые этапы проектирования, включая выбор оборудования, программного обеспечения, разработку схемы производственного процесса и расчет необходимой производительности. Рассмотрим каждый этап подробнее.

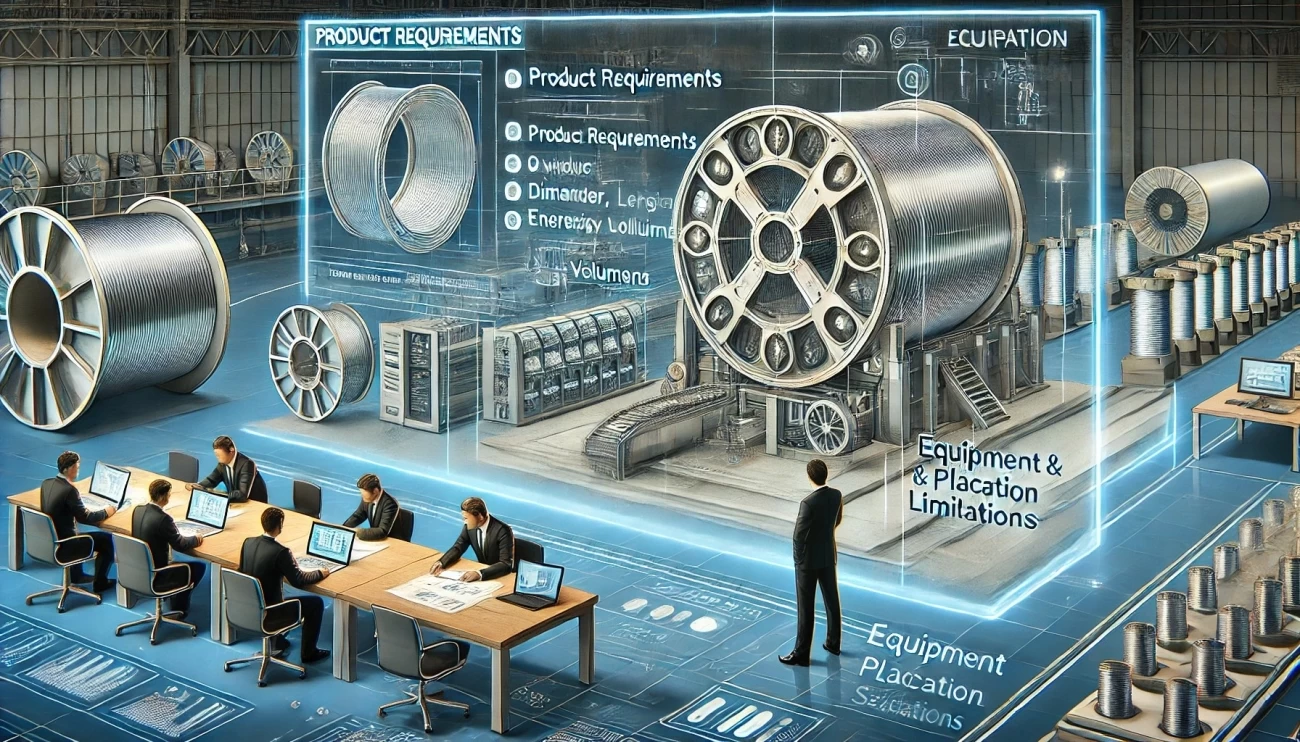

1. Анализ задач и технических требований

Проектирование начинается с анализа задач, которые должна решать автоматизированная линия. На этом этапе формулируются:

- требования к готовой продукции (вид проволоки, диаметр, длина, свойства);

- объем производства и планируемая производительность;

- ограничения по размещению оборудования (площадь, энергопотребление);

- требования к точности, качеству обработки и возможностям модернизации.

Этот этап также включает изучение существующих технологий и сравнение их с потребностями производства.

На изображении показан этап анализа задач и технических требований при проектировании автоматизированной линии обработки проволоки.

2. Выбор оборудования

Правильный выбор оборудования является ключевым для успешной работы линии. На этом этапе решаются следующие задачи:

- Определение типа оборудования. Выбираются устройства для выполнения каждой стадии обработки проволоки: размотчики, выпрямители, станки для резки, сварки, гибки, очистки или покрытия.

- Технические параметры. Оцениваются параметры оборудования, включая скорость работы, точность, надежность, совместимость с системой автоматизации и энергопотребление.

- Модульность и гибкость. Предпочтение отдается модульным системам, которые можно модернизировать или адаптировать под другие задачи в будущем.

- Поставщики и производители. Проводится анализ рынка, выбор производителей и расчет стоимости оборудования.

3. Выбор программного обеспечения

Программное обеспечение для автоматизации играет важную роль в управлении всей линией и синхронизации её компонентов. На этом этапе определяются:

- Платформа для управления. Например, использование PLC-контроллеров (программируемых логических контроллеров) или SCADA-систем для мониторинга и управления.

- Совместимость. Программное обеспечение должно поддерживать интеграцию с выбранным оборудованием.

- Функциональные возможности. Оценка необходимости таких функций, как удаленный мониторинг, сбор и анализ данных, автоматическое управление параметрами.

- Программирование и настройка. Определяются алгоритмы работы, последовательность операций и параметры, подлежащие автоматизации.

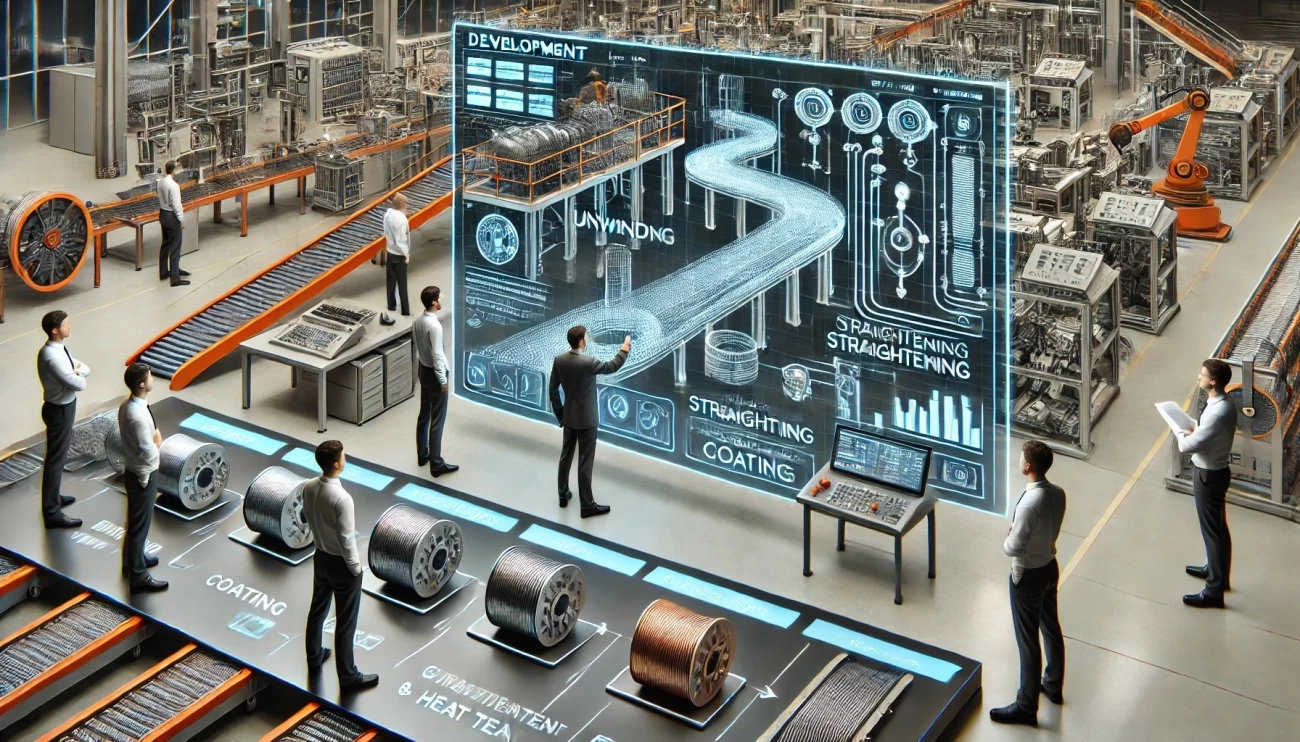

4. Разработка схемы производственного процесса

На данном этапе проектируется технологическая схема обработки проволоки, которая включает:

- Последовательность операций. Выстраивается логическая цепочка процессов, таких как размотка, выпрямление, резка, покрытие или термообработка.

- Оптимизация потока материалов. Проектируется минимизация простоев и перекрестных операций.

- Логистика внутри линии. Определяются пути транспортировки проволоки, использование конвейеров, автоматических податчиков или роботизированных манипуляторов.

- Безопасность. Рассматриваются меры по защите операторов и предотвращению аварий.

изображение, иллюстрирующее этап разработки схемы производственного процесса для обработки проволоки.

5. Расчет необходимой производительности

Этот этап включает математический и экономический расчет эффективности линии. Основные задачи:

- Расчет скорости обработки. Определение времени, необходимого для выполнения каждой операции, и общей скорости производственного цикла.

- Оптимизация мощности оборудования. Выбор оборудования, способного выдерживать требуемую нагрузку.

- Оценка затрат. Включает расчет затрат на оборудование, программное обеспечение, эксплуатацию и обслуживание.

- Оценка окупаемости. Рассчитывается срок окупаемости линии на основе прогнозируемого объема производства и доходов.

6. Тестирование и оптимизация проекта

После завершения проектирования создается модель или прототип линии для проверки ее работы:

- Моделирование. Использование компьютерного моделирования для проверки работы всех элементов линии.

- Испытания на реальном оборудовании. Проверка точности операций, скорости обработки и синхронизации всех компонентов.

- Оптимизация. Внесение изменений на основании результатов тестирования: улучшение схемы процессов, доработка программного обеспечения или замена оборудования.

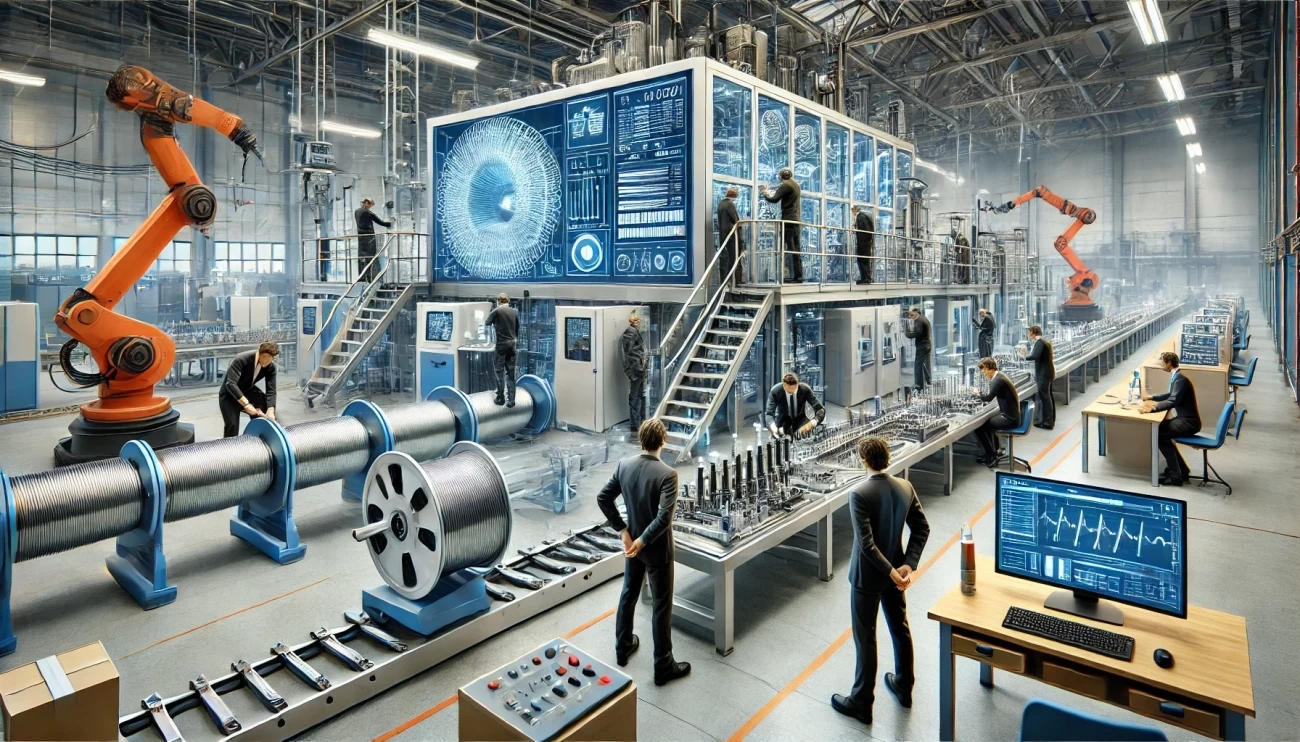

7. Установка, настройка и запуск

На последнем этапе производится установка линии на производстве, настройка всех компонентов и ввод в эксплуатацию. Этот этап включает:

- Монтаж оборудования. Установка модулей линии согласно разработанному проекту.

- Программирование и калибровка. Настройка параметров работы оборудования и программного обеспечения.

- Пробный запуск. Проверка работы линии на первых партиях проволоки.

- Обучение персонала. Проведение инструктажей и обучения операторов линии.

изображение, иллюстрирующее этап установки, настройки и запуска автоматизированной линии обработки проволоки

Заключение

Проектирование автоматизированной линии для обработки проволоки — это сложный процесс, требующий учета множества факторов. Успешная реализация зависит от тщательной проработки каждого этапа, начиная с анализа задач и заканчивая тестированием и вводом в эксплуатацию. Использование современных технологий и грамотное управление проектом обеспечат создание линии, которая станет залогом повышения производительности, снижения затрат и улучшения качества готовой продукции.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии