Основы работы грануляторов: как они превращают полимерные отходы в сырье

В современных условиях устойчивого развития переработка полимерных отходов приобретает всё большее значение. Одним из ключевых этапов этого процесса является гранулирование — преобразование пластиковых отходов в гранулы, которые служат сырьём для производства новых изделий. В этой статье мы рассмотрим основы работы грануляторов, их устройство, принципы действия и роль в переработке полимеров.

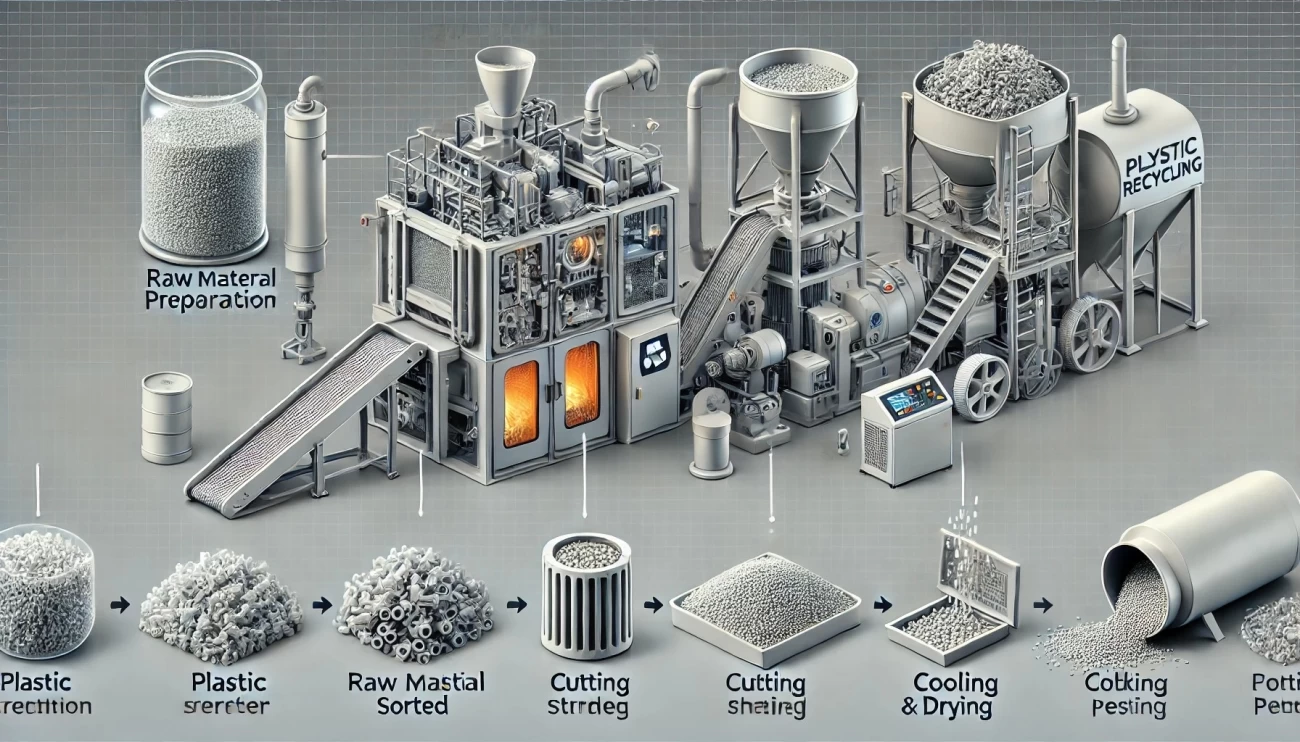

изображение, которое иллюстрирует процесс гранулирования полимерных отходов в современном перерабатывающем центре с акцентом на технологии устойчивого развития

Что такое гранулятор и зачем он нужен?

Гранулятор — это специализированное оборудование, предназначенное для переработки пластиковых отходов в гранулы (пеллеты). Эти гранулы становятся вторичным сырьём, которое можно использовать для создания новых пластиковых изделий. Благодаря грануляции:

- Уменьшается объём пластиковых отходов.

- Повышается экономическая эффективность переработки.

- Создаются условия для повторного использования пластика в различных отраслях.

Устройство гранулятора

Типичный гранулятор состоит из следующих ключевых компонентов:

- Шнековый или экструзионный узел. Здесь пластиковые отходы плавятся и подготавливаются для формования.

- Матрица и ножи. После плавления пластик проталкивается через отверстия матрицы, формируя нити, которые затем разрезаются ножами на гранулы.

- Система охлаждения. Гранулы охлаждаются водой или воздухом, чтобы затвердеть и приобрести стабильную форму.

- Система подачи и дозирования. Обеспечивает равномерное поступление отходов в гранулятор.

- Система фильтрации. Удаляет загрязнения и нежелательные примеси из перерабатываемого материала.

Принципы работы гранулятора

Работа гранулятора включает несколько последовательных этапов:

- Подготовка сырья. Отходы сортируются, очищаются и измельчаются до необходимого размера.

- Плавление. Измельчённый пластик поступает в экструдер, где под воздействием температуры и давления он плавится.

- Формование. Расплавленный пластик проходит через матрицу, формируя нити.

- Резка. Нити режутся на гранулы заданного размера.

- Охлаждение и сушка. Гранулы охлаждаются, сушатся и затем транспортируются в контейнеры для хранения.

изображение, иллюстрирующее основные этапы работы гранулятора: подготовка сырья, плавление, формование, резка, охлаждение и сушка.

Виды грануляторов

Существует несколько видов грануляторов, отличающихся конструкцией и принципами работы:

- Шнековые грануляторы. Наиболее распространённый тип, который обеспечивает равномерное плавление и формование гранул.

- Дисковые грануляторы. Используются для обработки термочувствительных материалов, таких как ПВХ.

- Подводные грануляторы. Применяются для быстрого охлаждения гранул сразу после резки.

Роль грануляторов в переработке полимеров

Грануляторы играют ключевую роль в цикле переработки полимеров:

- Снижение отходов. Они позволяют перерабатывать пластиковые отходы, уменьшая их количество на полигонах.

- Создание качественного сырья. Гранулы, полученные с помощью грануляторов, обладают стабильными размерами и качественными характеристиками, что делает их пригодными для вторичного производства.

- Экономия ресурсов. Переработка позволяет сократить потребность в первичных полимерах, сохраняя природные ресурсы.

изображение, которое визуализирует роль грануляторов в переработке полимеров, акцентируя внимание на уменьшении отходов, создании качественного сырья и сохранении природных ресурсов.

Заключение

Грануляторы являются неотъемлемой частью процесса переработки полимеров, помогая превращать отходы в ценное сырьё. Их использование позволяет не только уменьшить количество пластиковых отходов, но и снизить затраты на производство новых изделий, поддерживая принципы устойчивого развития. Развитие технологий гранулирования открывает новые возможности для переработки сложных и многослойных пластиков, что делает их вклад в экологию ещё более значимым.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии