Технологии ультразвуковой диагностики: как "увидеть" скрытые дефекты

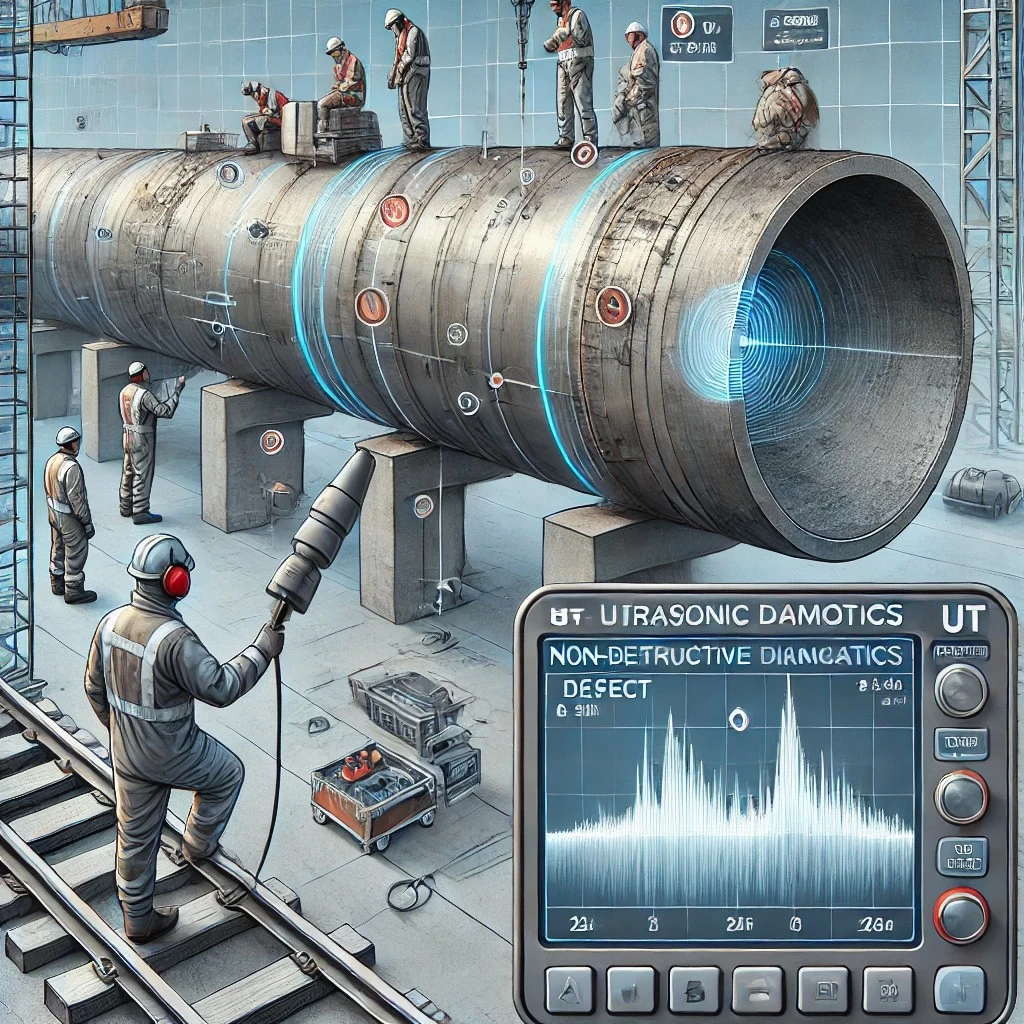

Ультразвуковая диагностика (УЗД) является одной из самых популярных и эффективных технологий неразрушающего контроля качества сварных швов и материалов. Эта методика позволяет выявлять скрытые дефекты, такие как трещины, поры, включения и расслоения, без необходимости разрушения или нарушения целостности объекта. В статье рассмотрим преимущества и ограничения ультразвукового контроля, основные виды устройств и методы интерпретации результатов.

Вот изображение, демонстрирующее процесс ультразвуковой диагностики сварных швов.

Преимущества ультразвуковой диагностики сварных швов

- Высокая точность обнаружения дефектов. Ультразвуковые технологии позволяют выявлять даже микроскопические дефекты размером от 0,1 мм, что особенно важно для сварных швов, где качество соединения напрямую влияет на прочность конструкции.

- Неразрушающий метод. Ультразвуковая диагностика не повреждает объект контроля, что делает её идеальной для контроля объектов, находящихся в эксплуатации.

- Глубокий контроль материала. УЗД позволяет проверять слои материала на глубине до нескольких десятков сантиметров, что особенно важно для сварных соединений в толстых металлах.

- Мобильность и удобство. Современные ультразвуковые устройства компактны, что позволяет проводить контроль в труднодоступных местах, включая высотные конструкции и замкнутые пространства.

- Широкий спектр применений. Ультразвуковая диагностика используется для контроля сварных соединений в нефтегазовой, авиационной, машиностроительной и других отраслях промышленности.

Ограничения ультразвукового контроля

- Зависимость от квалификации оператора. Для правильного использования ультразвукового оборудования и интерпретации результатов требуется высокий уровень подготовки и опыта специалиста.

- Ограничения по материалам. УЗД менее эффективно для контроля материалов с высокой пористостью, таких как композиты, или материалов с неоднородной структурой.

- Необходимость в подготовке поверхности. Для точного проведения контроля поверхность материала должна быть очищена от загрязнений, ржавчины или окалины.

- Ограничения в геометрии. Сложные формы сварных швов или ограниченный доступ к зоне контроля могут затруднять диагностику.

- Стоимость оборудования. Современные ультразвуковые устройства и аксессуары для специализированных исследований могут быть дорогостоящими.

Вот изображение, иллюстрирующее основные ограничения ультразвукового контроля, с примерами зависимости от квалификации оператора, ограничений по материалам, необходимости подготовки поверхности, сложностей в геометрии и высокой стоимости оборудования.

Виды ультразвуковых устройств для диагностики

- Портативные ультразвуковые дефектоскопы. Компактные устройства, идеально подходящие для работы на выезде. Оснащены экраном для визуализации и основными функциями анализа.

- Стационарные установки. Используются для контроля крупных объектов или автоматизированного контроля на производственных линиях.

- Фазированные решётки. Устройства с высокоразрешающими преобразователями, которые позволяют получать трёхмерные изображения сварных швов и дефектов.

- Точечные ультразвуковые датчики. Применяются для локального контроля, когда необходимо исследовать небольшую площадь или конкретное соединение.

- Роботизированные системы. Устройства, интегрируемые в автоматизированные линии, что особенно актуально для массового производства.

Методы интерпретации результатов ультразвукового контроля

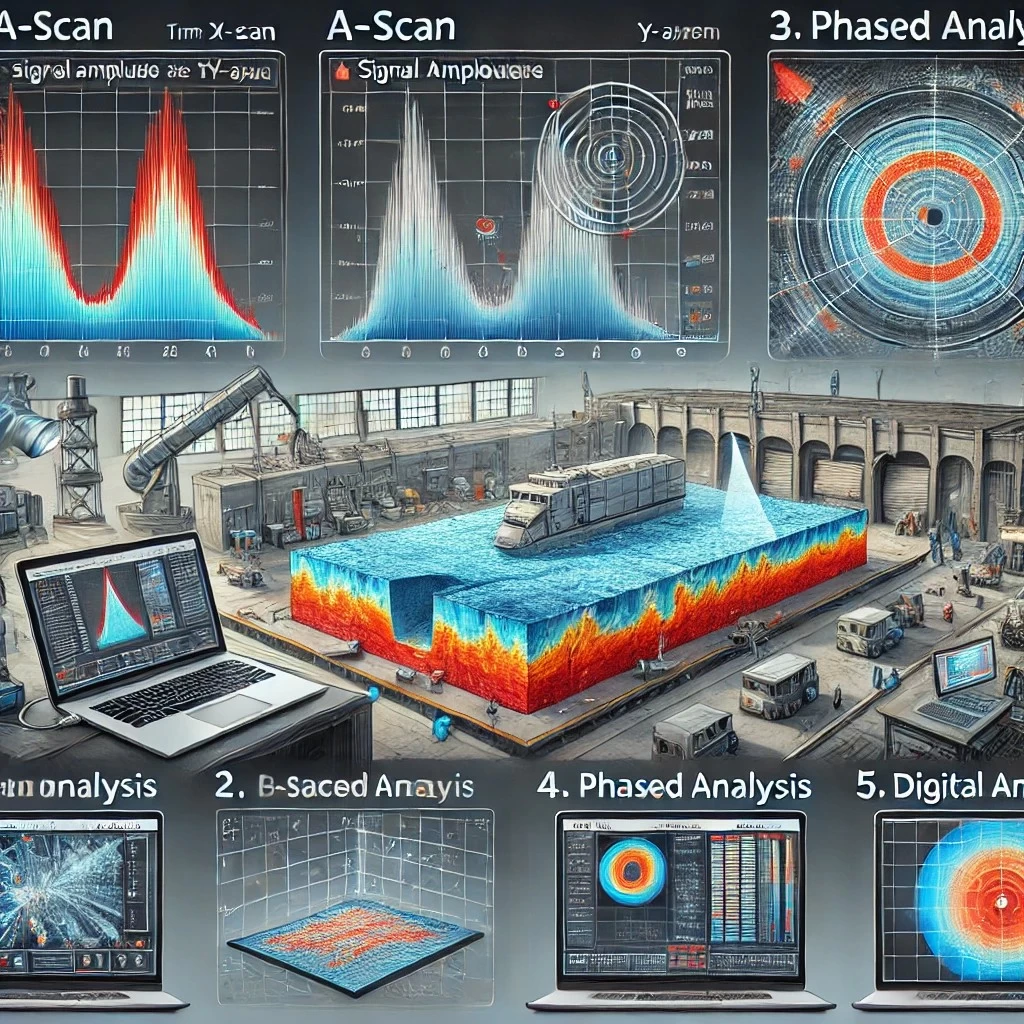

- А-скан. Один из самых простых и распространённых методов. Он представляет собой график, где ось X показывает время, а ось Y — амплитуду сигнала. А-скан позволяет определить глубину и размер дефекта.

- В-скан. Метод визуализации, который создаёт двумерное изображение объекта, показывая сечение материала и расположение дефектов в реальном времени.

- C-скан. Этот метод позволяет получить детализированное изображение дефектов в плоскости, аналогичное карте, что полезно для анализа больших поверхностей.

- Фазированные решётки. Использование фазированных массивов преобразователей позволяет получать трёхмерные изображения, повышая точность диагностики.

- Цифровой анализ. Современные устройства используют программное обеспечение для автоматического анализа полученных данных, минимизируя влияние человеческого фактора.

изображение, демонстрирующее различные методы интерпретации результатов ультразвукового контроля, включая А-скан, В-скан, С-скан, фазированные решётки и цифровой анализ.

Применение ультразвуковой диагностики

Ультразвуковая диагностика активно используется в различных отраслях:

- Нефтегазовая промышленность. Для контроля сварных швов трубопроводов и резервуаров.

- Аэрокосмическая отрасль. Для проверки соединений, где критична минимизация веса конструкции.

- Машиностроение. Для диагностики деталей и узлов, работающих под высокими нагрузками.

- Энергетика. Для контроля швов котлов, турбин и генераторов.

Заключение

Ультразвуковая диагностика — это мощный инструмент для обнаружения скрытых дефектов, обеспечивающий высокую точность и надёжность контроля. Однако её эффективность зависит от правильного выбора оборудования, квалификации оператора и особенностей объекта контроля. Развитие технологий, таких как фазированные решётки и автоматизированные системы, позволяет значительно расширить возможности ультразвукового контроля, делая его ещё более точным, универсальным и востребованным в различных отраслях промышленности.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии