Эволюция автоматизации в производстве полиэтилена

Автоматизация производства полиэтилена прошла долгий путь от простых механических систем до умных фабрик, способных самостоятельно принимать решения на основе анализа данных. Этот процесс эволюции существенно повысил эффективность, безопасность и устойчивость производства, сделав его более конкурентоспособным в условиях глобального рынка. Давайте рассмотрим ключевые этапы внедрения автоматизации и примеры современных технологий, которые задают новые стандарты в отрасли.

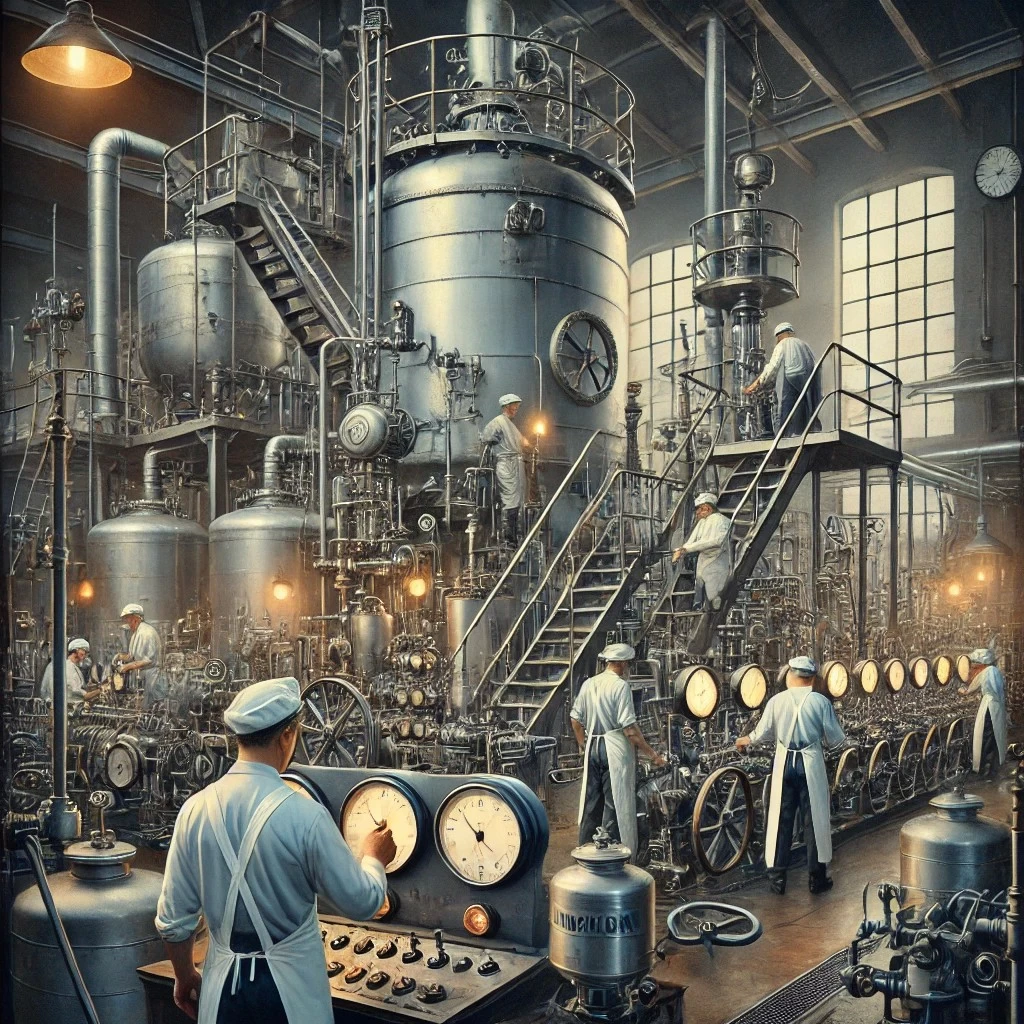

1. Ручное управление и первые механизированные процессы

На начальных этапах развития производства полиэтилена, когда технология его полимеризации только зарождалась, большинство процессов требовало ручного контроля. Операторы вручную управляли температурой, давлением и подачей сырья. Это не только ограничивало масштабирование, но и увеличивало риск ошибок из-за человеческого фактора.

С внедрением первых механизированных систем в середине XX века появилась возможность автоматизировать подачу сырья и контроль температуры реакторов. Однако эти системы носили локальный характер и требовали постоянного вмешательства операторов.

Вот изображение, иллюстрирующее начальные этапы развития производства полиэтилена, когда процессы требовали ручного управления и только начинали внедрять механизацию.

2. Эра программируемых логических контроллеров (PLC)

1970–1980-е годы стали переломным моментом в развитии автоматизации благодаря появлению программируемых логических контроллеров (PLC). Эти устройства позволили:

- Централизованно управлять оборудованием,

- Автоматизировать контроль ключевых параметров, таких как температура, давление и скорость подачи катализаторов,

- Снизить количество ручных операций.

PLC-системы были особенно полезны в процессе полимеризации, где необходимо было поддерживать точные условия для получения полиэтилена с заданными характеристиками. Например, на этом этапе удалось автоматизировать производство линейного полиэтилена низкой плотности (LLDPE), требующего более сложного контроля процессов.

3. Интеграция SCADA-систем и первые шаги к цифровизации

В 1990-е годы началась интеграция SCADA-систем (Supervisory Control and Data Acquisition), которые позволили не только управлять производственными процессами, но и собирать данные для их последующего анализа. Это открыло возможности для:

- Умного мониторинга всех этапов производства,

- Оперативного реагирования на сбои,

- Оптимизации энергозатрат.

SCADA-системы стали основой для перехода к более сложным автоматизированным решениям. Они позволяли не просто выполнять заданные алгоритмы, но и прогнозировать возможные проблемы на основе собранных данных.

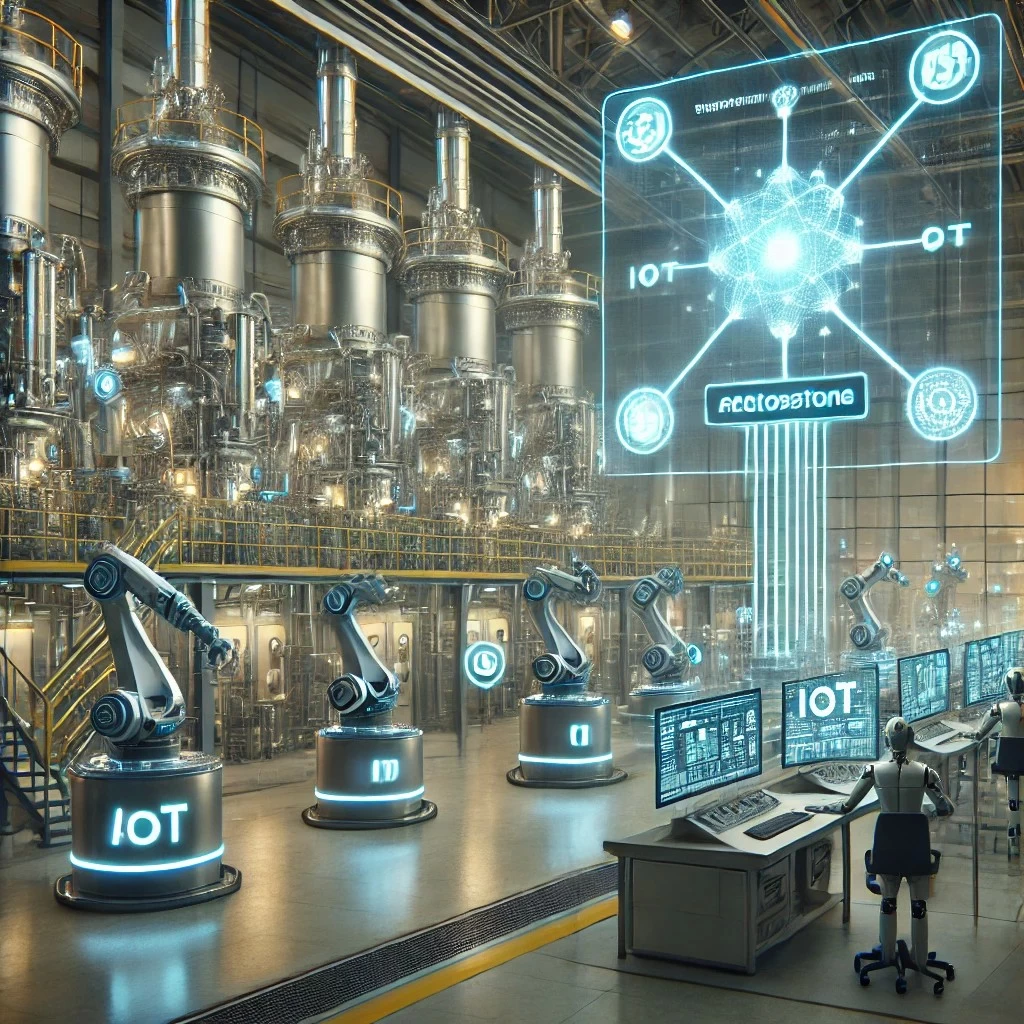

4. Цифровые двойники и IoT (Интернет вещей)

С развитием Интернета вещей (IoT) и технологий цифровых двойников в 2010-е годы производство полиэтилена стало переходить на качественно новый уровень. Цифровые двойники — это виртуальные модели производственных линий, которые позволяют в реальном времени симулировать и оптимизировать процессы. Их внедрение дало следующие преимущества:

- Точная настройка оборудования под конкретные виды полиэтилена (LDPE, HDPE, LLDPE),

- Оптимизация энергопотребления и снижение выбросов углекислого газа,

- Прогнозирование износа оборудования и предотвращение внеплановых остановок.

Например, на современных фабриках умные датчики отслеживают состояние катализаторов, температуру и давление с точностью до миллисекунд, отправляя данные в облачные системы анализа.

5. Умные фабрики: искусственный интеллект и машинное обучение

Сегодняшний этап автоматизации производства полиэтилена связан с внедрением технологий искусственного интеллекта (ИИ) и машинного обучения. Умные фабрики способны адаптироваться к изменениям в реальном времени, самостоятельно корректируя параметры производства. Например:

- Предиктивная аналитика: На основе данных датчиков и исторических записей система прогнозирует сбои и автоматически предлагает решения.

- Оптимизация качества продукта: Алгоритмы ИИ анализируют параметры полиэтилена в процессе производства, автоматически подстраивая условия для достижения максимального качества.

- Снижение отходов: Умные системы минимизируют количество бракованной продукции, анализируя процессы с помощью машинного обучения.

Примером таких технологий являются решения от крупных химических корпораций, где с помощью IoT и AI удалось снизить энергопотребление на 20–30%, а выбросы CO₂ — на 15%.

изображение современного умного завода по производству полиэтилена, где внедрены технологии искусственного интеллекта и машинного обучения, обеспечивающие адаптацию и оптимизацию процессов в реальном времени.

Современные технологии в действии

Современные технологии автоматизации на фабриках полиэтилена включают в себя:

- Роботизированные производственные линии: Роботы берут на себя транспортировку сырья, загрузку и разгрузку реакторов, а также упаковку готового продукта.

- Интеграция с облачными платформами: Данные со всех датчиков оборудования передаются в облачные системы, где они обрабатываются для анализа производительности.

- Системы умного энергопотребления: Технологии, отслеживающие и регулирующие расход электроэнергии в реальном времени, помогают снизить затраты на производство.

Преимущества автоматизации в производстве полиэтилена

- Эффективность: Увеличение производительности за счет сокращения времени на настройку оборудования и устранения ошибок.

- Безопасность: Снижение участия человека в опасных зонах производства.

- Экологичность: Уменьшение потребления ресурсов и выбросов за счет точного контроля всех процессов.

- Экономия: Сокращение расходов на ремонт, обслуживание оборудования и энергопотребление.

Будущее автоматизации

Эволюция автоматизации в производстве полиэтилена продолжается. В ближайшие годы можно ожидать:

- Дальнейшего внедрения нейросетей для полного контроля над производственными циклами.

- Развития автономных фабрик, где большинство процессов будет управляться ИИ без участия человека.

- Более широкого применения экологически чистых решений, таких как автоматизация переработки полиэтиленовых отходов для повторного использования.

изображение, иллюстрирующее будущее автоматизации производства полиэтилена, с использованием нейросетей, автономных фабрик и экологически чистых решений для переработки отходов

Автоматизация изменила производство полиэтилена, сделав его более технологичным, безопасным и экологичным. Компании, внедряющие передовые решения, получают не только экономические преимущества, но и становятся лидерами в области устойчивого развития. Эволюция от ручного управления к умным фабрикам — это пример того, как технологии продолжают формировать будущее производства.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии