Фрезеровка без дефектов: как настроить оборудование для максимальной точности

Фрезеровка — это один из важнейших процессов в металлообработке, который требует точности и аккуратности на всех этапах. Даже малейшая ошибка при настройке оборудования или выборе параметров может привести к дефектам, снижению качества продукции и увеличению затрат. В этой статье мы рассмотрим ключевые моменты, которые помогут настроить оборудование для достижения максимальной точности и минимизации ошибок при фрезеровке.

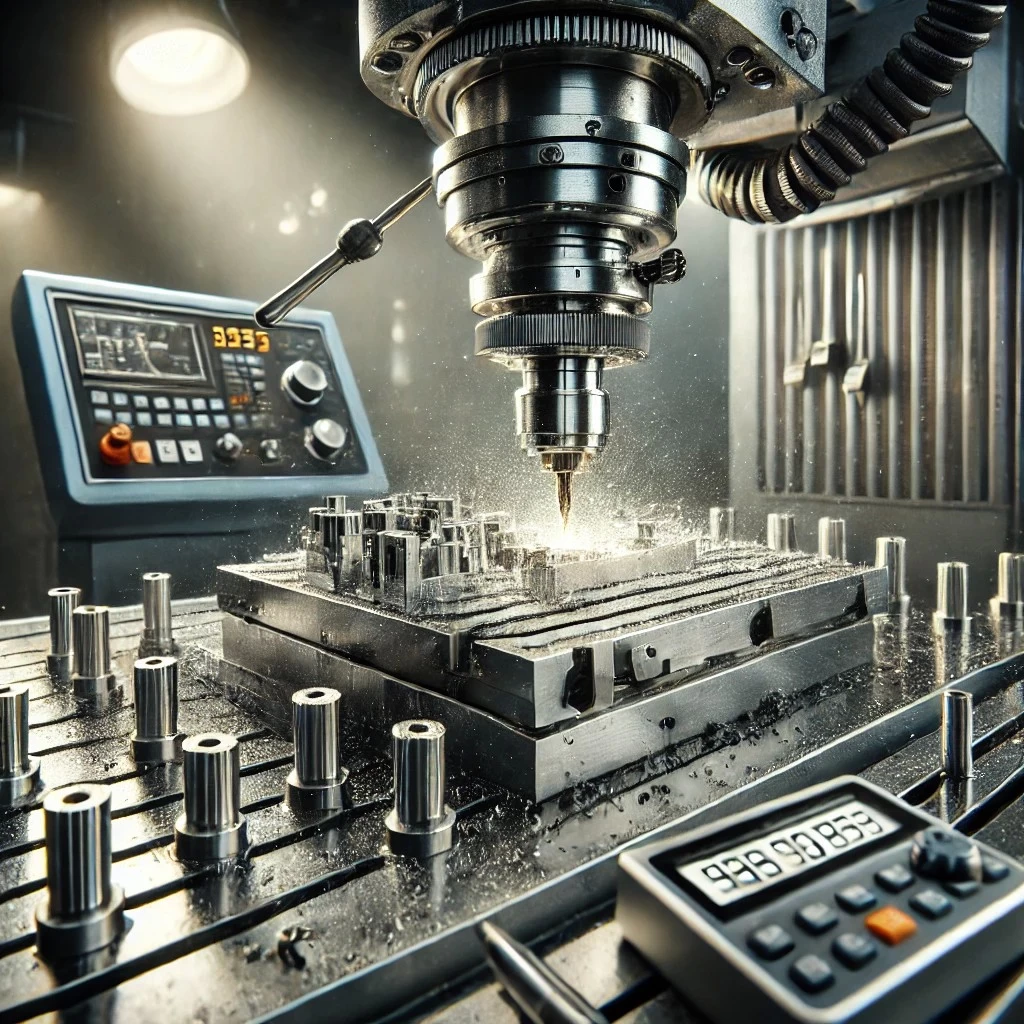

Изображение показывает фрезерный станок, работающий в промышленной мастерской.

1. Проверка состояния оборудования

Первым шагом на пути к бездефектной фрезеровке является проверка технического состояния фрезерного оборудования. Важно убедиться, что станок не имеет износа, повреждений и работает в оптимальном режиме. Регулярное обслуживание, смазка и замена изношенных частей, таких как направляющие и шпиндели, — это обязательные меры для обеспечения стабильной работы оборудования и получения точных результатов.

2. Калибровка и выравнивание

Один из основных аспектов, влияющих на точность, — это калибровка станка. Необходимо регулярно проверять точность всех движущихся частей: осей, столов и инструментов. Для этого используют специальные калибровочные инструменты и системы контроля. Выравнивание также играет важную роль: стол должен быть параллелен шпинделю, а оси — перпендикулярны друг другу. Эти простые, но важные действия позволяют избежать ошибок, вызванных неточностями в геометрии.

3. Выбор и настройка инструмента

Правильный выбор и установка фрезы является одним из самых важных факторов для точности фрезеровки. Выбирайте инструменты, которые соответствуют материалу, с которым вы работаете, и типу обработки, которую нужно выполнить. Использование неподходящих фрез может привести к заусенцам, повышенному износу инструмента и даже повреждениям изделия. Настройка инструмента также включает проверку его закрепления и выравнивания относительно обрабатываемой поверхности, чтобы избежать вибрации и ошибок.

4. Настройка параметров обработки

Для фрезеровки без дефектов необходимо точно настроить параметры обработки, такие как скорость вращения шпинделя, подача и глубина реза. Выбор этих параметров зависит от материала заготовки и типа обрабатываемой поверхности. Например, при работе с твердыми металлами нужно снизить скорость подачи и увеличить обороты шпинделя, чтобы избежать перегрева инструмента. Регулировка этих параметров помогает достичь гладкой поверхности и минимизировать возможные повреждения.

На изображении представлена профессиональная мастерская с фрезерным станком с ЧПУ (CNC).

5. Использование системы контроля и мониторинга

Современные фрезерные станки часто оснащаются системами мониторинга, которые позволяют в реальном времени отслеживать параметры работы и корректировать их по мере необходимости. Например, система управления может автоматически регулировать скорость подачи или обороты шпинделя в зависимости от сопротивления материала. Эти системы значительно снижают вероятность ошибок и позволяют оперативно устранять проблемы в процессе обработки.

6. Оптимизация условий охлаждения

Правильная настройка системы охлаждения также влияет на точность фрезеровки. Недостаток охлаждения может привести к перегреву инструмента и заготовки, что вызовет расширение материала и нарушение точности обработки. Обратите внимание на параметры подачи охлаждающей жидкости: ее количество и давление должны быть достаточными для предотвращения перегрева, но не слишком высокими, чтобы избежать излишних завихрений.

7. Постоянный контроль качества

Невозможно получить высококачественные результаты без постоянного контроля на каждом этапе обработки. Регулярные замеры и проверка точности фрезеруемых деталей с помощью микрометров, штангенциркулей или 3D-сканеров помогут вовремя выявить отклонения и скорректировать параметры фрезеровки. Качественный контроль в процессе позволяет значительно уменьшить процент дефектов и повысить общую эффективность производства.

На изображении показан высокотехнологичный контроль качества в производственной мастерской.

Заключение

Правильная настройка фрезерного оборудования — это не просто последовательность технических действий, а ключ к обеспечению стабильного качества продукции и сокращению затрат. Регулярное техническое обслуживание, точная калибровка, правильный выбор инструмента, корректировка параметров обработки и использование современных систем мониторинга — все это необходимо для достижения фрезеровки без дефектов. Тщательная настройка и контроль на каждом этапе производственного процесса обеспечат вам максимальную точность и минимизацию ошибок.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии