Пористость в отливках: причины, диагностика и методы устранения

Пористость – одна из наиболее распространенных и сложных проблем в производстве отливок. Она представляет собой наличие пустот, каверн или микропор внутри материала, которые ослабляют механические свойства изделия, ухудшают его герметичность и общее качество. Разберем причины появления пористости, методы её диагностики и пути устранения этой дефектной структуры.

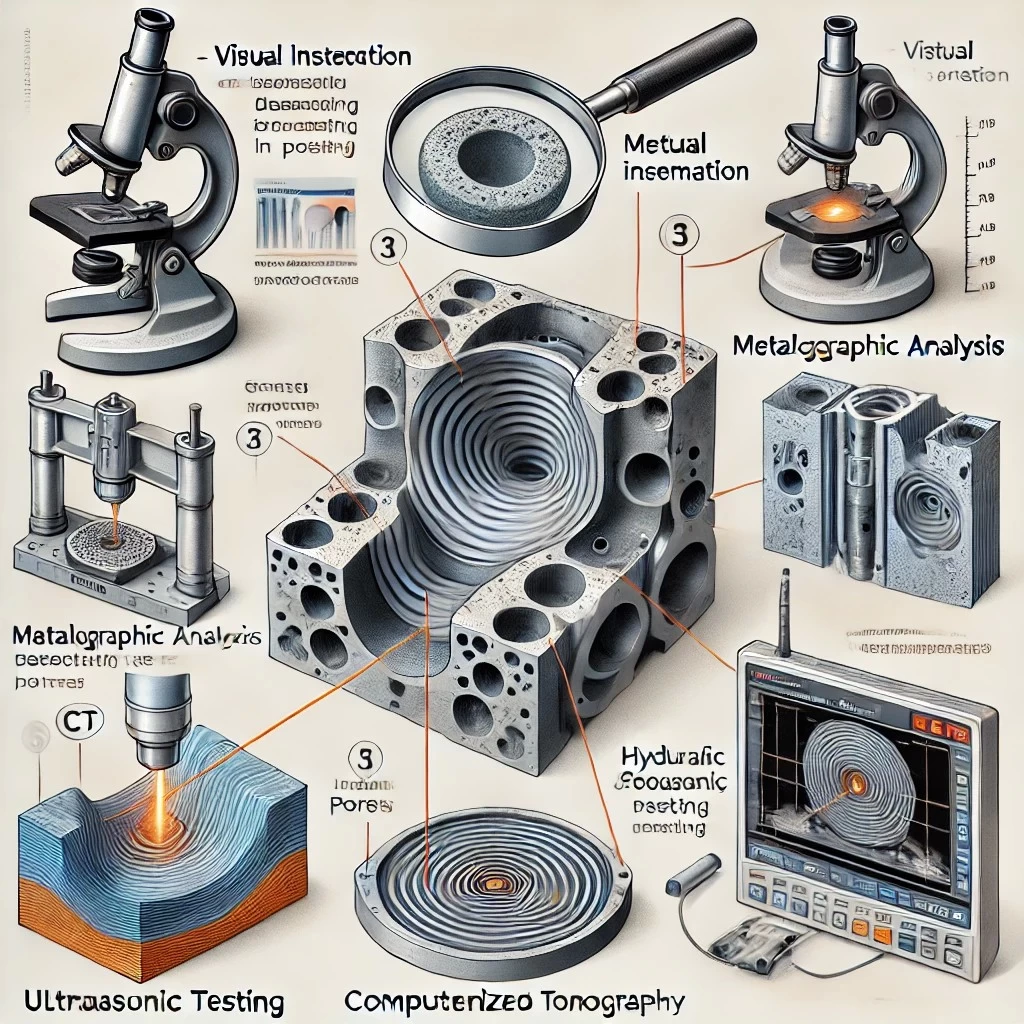

На изображении представлено креативное представление пористости в отливках. Это поперечный разрез металлической отливки, внутри которой видны пустоты, каверны и микропоры, характерные для этого дефекта. Поры подчеркивают слабость механической структуры, и вокруг некоторых из них показаны трещины, демонстрирующие негативное влияние на изделие.

Причины пористости в отливках

Пористость может возникать по разным причинам, связанным как с технологией производства, так и с материалами. Основные причины включают:

- Газовые включения. Они возникают, когда газы, выделяющиеся в процессе плавления или заливки металла, не успевают выйти из жидкой фазы перед её затвердеванием. Ключевые источники газа: водород, кислород и азот. Влияющими факторами могут быть влажность формовочной смеси, высокое содержание примесей или плохая дегазация металла.

- Усадочные поры. Образуются вследствие уменьшения объема металла при затвердевании. Если система питания формы организована неправильно, металл не заполняет образовавшиеся пустоты, что приводит к усадочной пористости.

- Турбулентное заполнение формы. Слишком высокая скорость заливки или нестабильность потока металла могут привести к захвату воздуха, который остается в материале.

- Недостатки формовочной смеси. Некачественные формы или слишком высокая температура металла могут вызывать разрушение связующего материала или выделение газов, что также приводит к пористости.

Методы диагностики пористости

Для определения пористости используют как визуальные, так и инструментальные методы диагностики. Современные технологии позволяют выявлять поры даже в сложных внутренних структурах изделия.

- Визуальный осмотр. Самый простой способ, который применим для поверхностной пористости. Под увеличением можно увидеть мелкие поры или трещины.

- Металлографический анализ. Включает исследование микроструктуры отливки под микроскопом. Срезы образцов помогают обнаружить внутренние поры и их распределение.

- Рентгенографический контроль. Один из наиболее точных методов. С помощью рентгеновских лучей можно выявить даже мельчайшие внутренние дефекты в отливке, недоступные другим способам.

- Ультразвуковое тестирование. Применяется для выявления пористости в массивных деталях. Звуковые волны, проходя через материал, отражаются от пустот, что позволяет точно определить их местоположение и размеры.

- Компьютерная томография (КТ). Самый современный метод, позволяющий построить 3D-модель отливки с точной картиной расположения пор и их объема.

- Гидравлические и пневматические испытания. Проверка герметичности изделий под давлением, часто применяемая для деталей, работающих под нагрузкой, например, труб или корпусов.

На изображении представлены различные методы диагностики пористости в отливках: Визуальный осмотр, Металлографический анализ, Рентгенографический контроль, Ультразвуковое тестирование, Компьютерная томография (КТ), Гидравлические и пневматические испытания

Методы устранения пористости

Для эффективного устранения пористости необходимо воздействовать на её причины на этапе проектирования, подготовки материалов и проведения производственных процессов.

- Контроль чистоты металла. Перед заливкой необходимо тщательно очищать металл от примесей и проводить дегазацию. Применение вакуумных камер, фильтров и шлакоуловителей значительно снижает вероятность образования газовых пор.

- Оптимизация системы литья. Разработка правильной литниковой системы и питателей позволяет избежать дефектов, связанных с усадкой металла. Применение симуляций литейных процессов помогает определить зоны риска и заранее корректировать проект.

- Улучшение формовочных материалов. Использование формовочных смесей с низким содержанием влаги и газообразующих компонентов минимизирует выделение газов. Кроме того, важно правильно подбирать температуру формы и скорость заливки.

- Снижение турбулентности. Для предотвращения захвата воздуха в процессе заливки необходимо контролировать скорость потока металла. Это можно достигнуть использованием плавных литниковых систем и регулируемых подводящих каналов.

- Вакуумное литье. Этот метод исключает образование пор, связанных с газами. Вакуумные системы вытягивают воздух из формы, предотвращая образование пустот.

- Обработка давлением. Методы, такие как горячее изостатическое прессование (HIP), позволяют устранить внутренние поры после затвердевания. Применение высокого давления при повышенной температуре «сплавляет» пустоты, улучшая структуру металла.

- Использование модификаторов. Добавление в расплав специальные химические элементы (например, кальций или стронций) помогает улучшить структуру металла и предотвратить образование пор.

Профилактика пористости

Наиболее эффективный способ борьбы с пористостью — её предупреждение. Для этого важно:

- Регулярно проводить контроль качества сырья;

- Внедрять системы автоматизированного мониторинга технологических процессов;

- Использовать программное обеспечение для моделирования литейных процессов;

- Обучать персонал и внедрять стандарты качества.

На изображении показан современный промышленный литейный цех, демонстрирующий меры по профилактике пористости в отливках.

Заключение

Пористость в отливках — это сложная, но решаемая проблема. Современные методы диагностики позволяют оперативно выявлять дефекты, а инновационные технологии их устранения — достигать высокого качества конечного продукта. При правильной организации литейного процесса, начиная с выбора материалов и заканчивая обработкой готовых изделий, можно значительно снизить риск возникновения пористости и улучшить характеристики отливок.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии

Извлечь водород из отливки кроме литья под давлением может помочь модификатор с оловом DF (Дефриктор). Он вытягивает и нейтрализует водород из стальныхНе всегда удается обеспечить перечисленные способы недопущения попадания газов в литьё. Особенно водорода из влажного воздуха, недостаточно просушенной формовочной смеси.

Извлечь водород из отливки кроме литья под давлением может помочь модификатор с оловом DF (Дефриктор). Он вытягивает и нейтрализует водород из стальных изделий в процессе эксплуатации. Можно попробовать выливать препарат тонкой пленкой на поверхность горячего литья. Олово вытягивает на себя водород из металлов на поверхность и нейтрализует водород своими донорскими электронами, превращая водород в отрицательные ионы. Подробнее...