Ключевые характеристики фрезерных станков для высокоточной обработки

Фрезерные станки для высокоточной обработки — это основа современной металлообработки, особенно когда требуется изготовление деталей с минимальными отклонениями от заданных размеров и форм. От их характеристик напрямую зависит качество и точность производимых изделий, а также эффективность всего процесса обработки. Рассмотрим основные параметры, которые стоит учитывать при выборе фрезерного станка.

Точность позиционирования: ключ к высококачественной обработке

Точность позиционирования определяет, насколько точно станок может установить режущий инструмент в заданное положение. Этот параметр измеряется в микрометрах (обычно от 1 до 5 мкм) и напрямую влияет на точность обработки сложных деталей. Современные станки оснащаются высокотехнологичными системами ЧПУ (числового программного управления), которые обеспечивают максимально возможную точность. При выборе оборудования важно учитывать стабильность позиционирования, так как даже небольшие погрешности могут привести к браку при работе с высокоточными изделиями.

Особую роль в этом играет наличие линейных направляющих, которые уменьшают трение и обеспечивают плавность перемещений. Лазерные или оптические датчики обратной связи также повышают точность, оперативно корректируя отклонения.

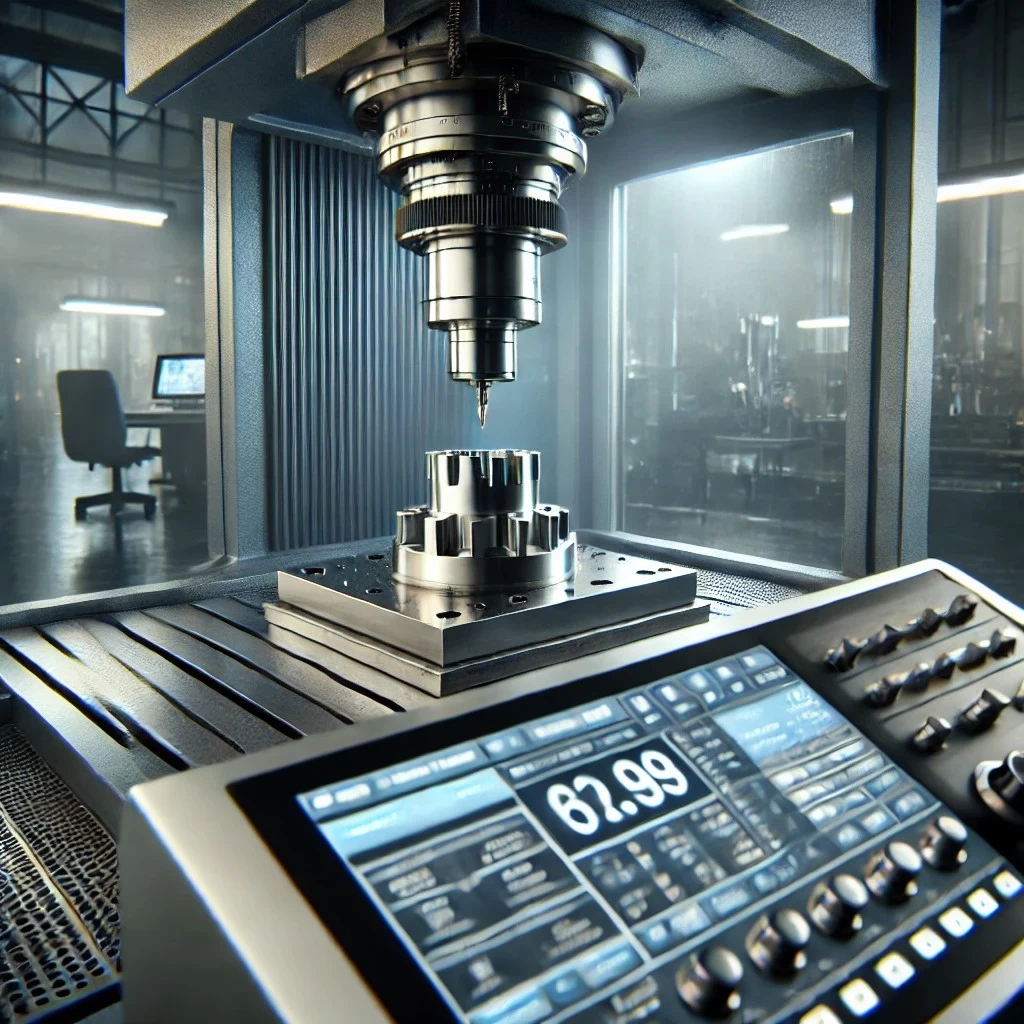

изображение, демонстрирующее высокоточную работу фрезерного станка с ЧПУ, подчеркивающее точность позиционирования режущего инструмента при обработке детали.

Жёсткость конструкции: залог стабильности обработки

Жёсткость станка — это его способность противостоять вибрациям и деформациям при работе под нагрузкой. Чем выше жёсткость конструкции, тем меньше вероятность возникновения дефектов из-за вибраций. Корпус станка и его рабочие узлы (стол, шпиндельный блок, направляющие) изготавливаются из материалов с высокой прочностью и виброустойчивостью, таких как чугун, сталь или композитные материалы.

На жёсткость также влияет конструкция направляющих и их расположение. Широкие и массивные основания с усиленными ребрами жёсткости помогают эффективно гасить вибрации, что особенно важно при высокоскоростной обработке.

Мощность привода и шпинделя

Мощность — один из ключевых параметров, определяющих способность станка работать с различными материалами, от мягких алюминиевых сплавов до закалённой стали. Мощность шпинделя измеряется в киловаттах (обычно от 3 до 15 кВт для высокоточных станков).

Высокая мощность позволяет:

- Обрабатывать твёрдые материалы с минимальным износом инструмента.

- Использовать крупные фрезы или многозубые инструменты.

- Работать с высокой скоростью подачи, что сокращает общее время обработки.

Однако важно учитывать, что избыточная мощность может привести к перерасходу электроэнергии, поэтому выбирать станок стоит, исходя из типов задач и материалов.

Диапазон частот шпинделя

Частота вращения шпинделя определяет скорость вращения режущего инструмента и влияет на качество обработки и производительность. Шпиндели современных станков имеют широкий диапазон частот, который позволяет работать как на низких оборотах (например, для черновой обработки), так и на высоких (для чистовой обработки). Диапазон обычно составляет от 10 000 до 40 000 об/мин, а иногда и выше.

Выбор частоты вращения зависит от:

- Материала заготовки: мягкие материалы требуют более высоких оборотов.

- Типа инструмента: мелкие инструменты нуждаются в больших скоростях для достижения необходимой резки.

- Цели обработки: для получения идеально гладкой поверхности используется высокая частота вращения.

На изображении показан высокоточный фрезерный станок с акцентом на шпиндель, демонстрирующий его широкий диапазон частот вращения (от 10,000 до 40,000 об/мин).

Система охлаждения и смазки

Стабильная работа фрезерного станка невозможна без надёжной системы охлаждения и смазки. Она не только защищает инструмент от перегрева, но и предотвращает деформацию заготовки. Современные системы обеспечивают подачу СОЖ (смазочно-охлаждающих жидкостей) прямо в зону резания, что улучшает теплоотвод и уменьшает износ инструмента.

Системы подачи воздуха или минимального количества смазки становятся всё более популярными в высокоточной обработке, так как снижают количество отходов и улучшают экологичность процесса.

Управление и автоматизация

Современные фрезерные станки оснащаются системами ЧПУ, которые обеспечивают не только высокую точность обработки, но и удобство программирования и управления. Функции автоматической смены инструмента, самодиагностики, а также мониторинга процесса обработки позволяют минимизировать участие оператора и сократить вероятность ошибок.

Кроме того, такие станки часто интегрируются в производственные линии, что обеспечивает полный контроль за процессом изготовления изделия — от этапа заготовки до финальной обработки.

Эргономика и дополнительные функции

Для высокоточной обработки важны не только технические параметры, но и удобство работы. Современные станки проектируются с учётом эргономики: удобные пульты управления, системы быстрой замены инструмента, интуитивно понятные интерфейсы программирования.

Дополнительные функции, такие как вакуумные столы, сенсоры для измерения износа инструмента и системы вибродиагностики, расширяют возможности станков и повышают их эффективность.

На изображении представлено современное высокоточное фрезерное оборудование с продуманной эргономикой и передовыми функциями.

Заключение

Фрезерные станки для высокоточной обработки — это сложное оборудование, от правильного выбора которого зависит успех производства. Учитывайте точность позиционирования, жёсткость конструкции, мощность привода, частоту шпинделя, систему охлаждения и уровень автоматизации, чтобы обеспечить оптимальную производительность и качество обработки. Такой подход позволит не только достичь высоких результатов, но и сохранить ресурсы, время и средства.