Интернет вещей (IoT) в трубопрокатной отрасли

В последние годы технологии Интернета вещей (IoT) стремительно внедряются в различные промышленные отрасли, и трубопрокатная промышленность — не исключение. Одной из ключевых областей применения IoT является улучшение контроля качества продукции. Умные сенсоры, интегрированные в производственные линии трубопрокатных заводов, позволяют мониторить параметры производства в реальном времени, снижать количество дефектов и оптимизировать процессы.

Как работают IoT-сенсоры в трубопрокатной отрасли?

IoT-сенсоры представляют собой устройства, которые собирают данные о ключевых параметрах производственного процесса и передают их в единую систему управления. На трубопрокатных заводах такие сенсоры устанавливаются на разных этапах производственного цикла, включая:

- Нагрев заготовок: измерение температуры и равномерности нагрева заготовок перед прокаткой.

- Процесс прокатки: мониторинг давления, силы прокатки и скорости подачи металла.

- Охлаждение: контроль температуры и равномерности охлаждения готовых труб.

- Качество поверхности: фиксация дефектов (трещины, неровности) с помощью оптических сенсоров.

Эти данные поступают на серверы или облачные платформы, где они обрабатываются с использованием аналитических инструментов и алгоритмов машинного обучения. Это позволяет не только контролировать параметры в реальном времени, но и прогнозировать возможные проблемы.

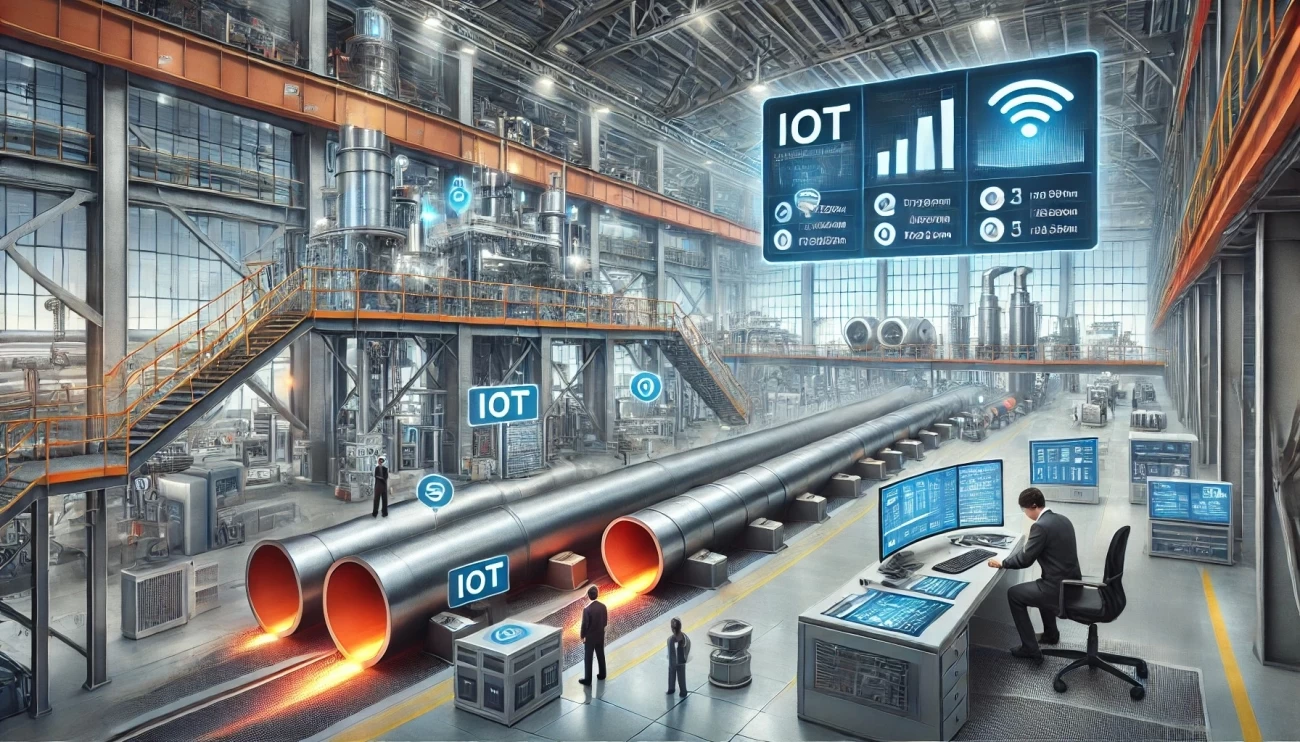

На изображении показан трубопрокатный завод с интегрированными IoT-сенсорами. Видно, как умные датчики размещены на разных этапах производственного процесса: в зоне нагрева сенсоры фиксируют температуру и отображают данные на цифровом экране, в секции прокатки сенсоры контролируют давление и скорость подачи металла, в зоне охлаждения осуществляется мониторинг равномерности охлаждения труб, а оптические сенсоры проверяют готовую продукцию на наличие дефектов поверхности. Общая атмосфера подчеркивает высокотехнологичность и автоматизацию производства, с современным оборудованием и системой управления, где данные обрабатываются и анализируются в реальном времени.

Преимущества IoT-сенсоров в контроле качества

- Мониторинг в реальном времени. Умные сенсоры обеспечивают оперативное получение данных о состоянии оборудования и материалов. Например, если температура или давление выходят за пределы нормы, система мгновенно сигнализирует операторам или автоматически корректирует процесс. Это предотвращает появление дефектных труб.

- Снижение дефектов продукции. IoT-технологии помогают выявлять отклонения на ранних стадиях производства. Например, сенсоры давления и скорости прокатки фиксируют несоответствия, которые могут привести к образованию трещин или неровностей. Раннее вмешательство минимизирует брак.

- Анализ данных для улучшения процессов. Собранные данные используются для детального анализа производственного процесса. Это помогает выявлять узкие места, оптимизировать параметры и улучшать технологические карты. Например, на основе анализа температуры нагрева можно уменьшить энергозатраты и обеспечить более равномерное качество продукции.

- Прогнозирование отказов оборудования. IoT-сенсоры отслеживают состояние оборудования (например, вибрации или износ прокатных валков). Системы предиктивной аналитики прогнозируют возможные поломки, позволяя проводить профилактическое обслуживание и избегать простоев.

- Повышение прозрачности и стандартизации. Автоматический сбор данных и их интеграция в системы управления качеством позволяют стандартизировать процессы и сократить зависимость от человеческого фактора. Это особенно важно для соблюдения международных стандартов качества, таких как ISO 9001.

Изображение представляет собой инфографику с современным промышленным дизайном, демонстрирующую использование IoT-сенсоров в производственной среде. В центре внимания находятся элементы производственной линии, оснащенной умными сенсорами, которые собирают данные в режиме реального времени. Графики, аналитические панели и сигналы предупреждений подчеркивают мониторинг и анализ данных. Также представлены машины с сенсорами, отслеживающими состояние оборудования, и цифровые интерфейсы, символизирующие прозрачность и стандартизацию процессов. Общая атмосфера изображения передает передовые технологии и автоматизацию в индустриальной среде.

Примеры применения IoT-сенсоров в трубопрокатных заводах

На практике многие предприятия уже используют IoT для повышения качества продукции. Например, современные системы, интегрированные с термическими камерами, позволяют контролировать равномерность нагрева заготовок, что критично для предотвращения внутренних дефектов в трубах. Оптические сенсоры на этапе контроля поверхности выявляют даже мельчайшие дефекты, которые сложно обнаружить традиционными методами.

Также популярным становится использование автоматических систем мониторинга состава сплава, обеспечивающих соответствие химическим требованиям заказчиков. IoT-сенсоры соединены с базами данных, что позволяет оперативно проверять соответствие продукции требованиям спецификаций.

Экономический и экологический эффект

Использование IoT-сенсоров способствует не только улучшению качества продукции, но и снижению производственных затрат. Благодаря более точному контролю параметров снижается перерасход сырья, энергии и трудовых ресурсов. Одновременно уменьшается количество брака, что позитивно сказывается на экономической эффективности производства.

С экологической точки зрения IoT помогает сократить объемы отходов и выбросов за счет оптимизации процессов и сокращения потребления энергоресурсов. Это особенно актуально для компаний, стремящихся соответствовать современным стандартам устойчивого развития.

На изображении представлена концептуальная иллюстрация, демонстрирующая экономический и экологический эффект применения IoT-сенсоров в промышленности

Заключение

Интеграция IoT-сенсоров в производственные линии трубопрокатных заводов открывает новые возможности для контроля качества и оптимизации процессов. Технологии Интернета вещей позволяют добиться более высокой стабильности и соответствия продукции требованиям заказчиков, снизить затраты и повысить конкурентоспособность предприятия. В ближайшем будущем такие решения станут стандартом для всей трубопрокатной отрасли, обеспечивая её устойчивое развитие и адаптацию к новым вызовам рынка.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии