Регулярное техобслуживание: как создать эффективный график профилактики?

Расточные станки — ключевые элементы производственных линий, обеспечивающие высокую точность обработки деталей. Их надежная работа напрямую зависит от своевременного технического обслуживания. Неправильный подход к профилактике может привести к внезапным поломкам, простою производства и снижению качества продукции. Создание и внедрение эффективного графика регулярного техобслуживания помогает избежать этих проблем и повысить производительность.

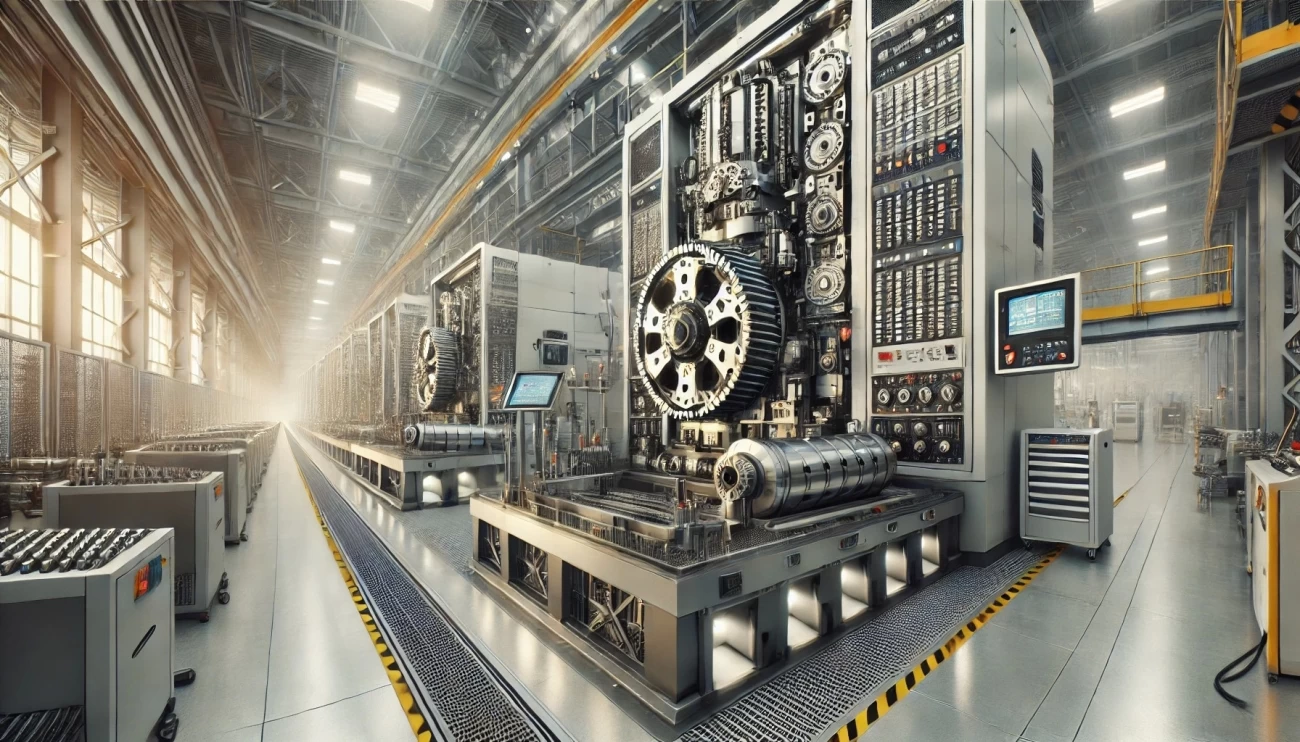

На изображении показаны расточные станки, расположенные в высокотехнологичном производственном цеху. Станки имеют сложные детали и панели управления, что подчеркивает их точность и важность в производственном процессе. Обстановка чистая и хорошо организованная, операторы в защитной экипировке выполняют задачи по обслуживанию. Общая сцена передает надежность, современные технологии и значимость регулярного технического обслуживания для предотвращения поломок и повышения производительности.

1. Основные принципы профилактики расточных станков

Для начала важно понимать, что профилактическое обслуживание — это не просто набор действий, а комплексный подход, направленный на поддержание оборудования в идеальном состоянии. Принципы регулярного обслуживания включают:

- Плановость: действия выполняются строго по графику, а не по мере возникновения неисправностей.

- Комплексность: проверяются все ключевые узлы и системы станка, включая механические, гидравлические и электронные.

- Анализ данных: используется информация о предыдущих поломках, производительности и состоянии оборудования.

- Своевременное реагирование: выявленные дефекты устраняются немедленно, чтобы избежать их усугубления.

2. Как создать график профилактического обслуживания

Создание графика профилактики требует учета нескольких факторов: интенсивности эксплуатации, типа станка, рекомендаций производителя и условий работы. Вот пошаговый план:

- Изучение руководства пользователя. Производители расточных станков указывают рекомендованные интервалы технического обслуживания для каждого узла оборудования. Ознакомьтесь с этими рекомендациями, чтобы не упустить важные процедуры.

- Анализ рабочей нагрузки. Частота обслуживания зависит от интенсивности использования станка. Для оборудования, работающего в три смены, обслуживание может потребоваться чаще, чем для станков с умеренной нагрузкой.

- Составление списка операций. Разделите обслуживание на ежедневные, еженедельные, ежемесячные и годовые процедуры. Например:Ежедневно: очистка станка, проверка рабочих жидкостей, осмотр видимых узлов на наличие повреждений.Еженедельно: смазка направляющих, проверка крепежных элементов.Ежемесячно: диагностика гидравлической системы, проверка точности перемещений.Ежегодно: полная разборка и диагностика ключевых узлов, калибровка станка.

- Назначение ответственных лиц .Определите, кто будет отвечать за выполнение профилактических процедур — оператор, инженер по обслуживанию или сторонняя сервисная компания.

- Использование цифровых систем. Для управления графиком удобно применять программное обеспечение для мониторинга состояния оборудования (CMMS). Оно позволяет вести записи, планировать проверки и получать напоминания о предстоящих работах.

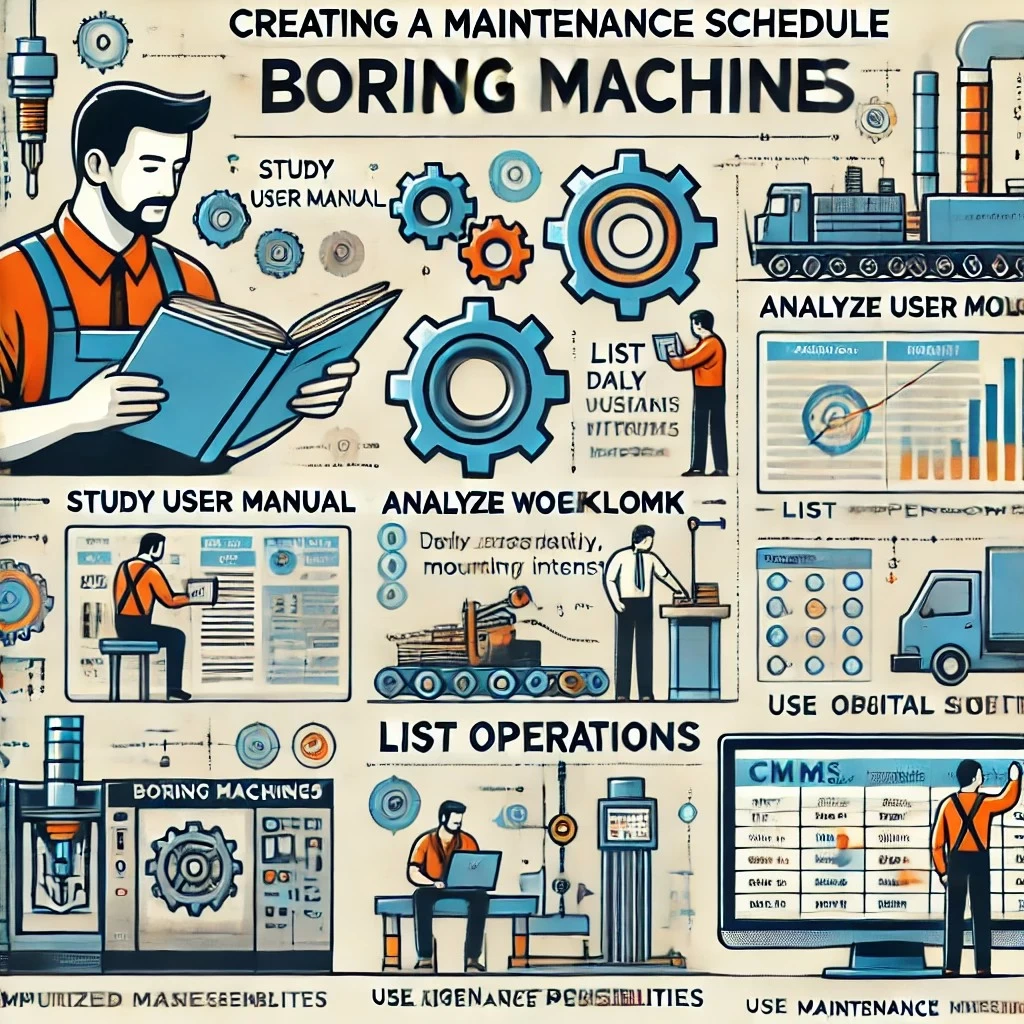

Визуальный инфографик иллюстрирует шаги для создания графика профилактического обслуживания расточных станков.

3. Основные процедуры обслуживания расточных станков

Рассмотрим ключевые элементы расточных станков, требующие регулярного обслуживания:

- Направляющие и шариковинтовые передачи (ШВП). Необходимы регулярная очистка и смазка для предотвращения износа и коррозии. Рекомендуется использовать смазочные материалы, указанные в руководстве производителя.

- Гидравлическая система. Проверка герметичности соединений, уровня и качества гидравлической жидкости, замена фильтров.

- Электронные компоненты. Проверка кабелей и разъемов, тестирование датчиков и систем управления. Пыль и стружка должны быть удалены, чтобы избежать короткого замыкания.

- Шпиндель. Важно следить за его балансировкой, смазкой и состоянием подшипников. Регулярная диагностика вибрации поможет предотвратить поломки.

- Система охлаждения. Очистка радиаторов, проверка уровня и состава охлаждающей жидкости. Засоры системы могут привести к перегреву.

- Крепежные элементы. Ослабленные болты и винты могут стать причиной вибраций и снижения точности работы станка.

4. Контроль и документирование

Для повышения эффективности обслуживания важно вести записи всех выполненных процедур. Это позволит:

- Анализировать причины поломок.

- Предотвращать повторение неисправностей.

- Планировать закупку расходных материалов и запасных частей.

Рекомендуется использовать журналы обслуживания или цифровые системы учета.

5. Преимущества регулярного техобслуживания

Своевременная профилактика расточных станков обеспечивает:

- Стабильную работу оборудования: минимизация простоев и повышение надежности.

- Снижение затрат: предотвращение дорогостоящих ремонтов.

- Увеличение срока службы: правильный уход продлевает ресурс станка.

- Повышение качества продукции: исправное оборудование гарантирует высокую точность обработки.

6. Советы для успешной реализации графика

- Инвестируйте в обучение персонала: операторы должны знать основные правила ухода за станками.

- Регулярно пересматривайте график: условия эксплуатации могут меняться, что требует корректировки расписания.

- Планируйте обслуживание в периоды низкой загрузки: это уменьшит влияние на производственный процесс.

- Сотрудничайте с профессиональными сервисными компаниями: они помогут с диагностикой и ремонтом сложных узлов.

На изображении показана современная промышленная мастерская с акцентом на сотрудничество и эффективное обслуживание оборудования.

Заключение. Эффективный график профилактического обслуживания расточных станков — это основа стабильного производства и качества продукции. Вложенные усилия и средства окупаются за счет снижения простоев, увеличения срока службы оборудования и улучшения производительности. Не игнорируйте важность профилактики, ведь стабильная работа станка — залог успеха вашего бизнеса.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии