Оптимизация теплового баланса: модернизация агломерационных машин

Агломерационные машины играют ключевую роль в металлургическом производстве, обеспечивая подготовку сырья для доменного процесса. Однако энергоёмкость агломерации всегда была вызовом для предприятий, стремящихся снизить издержки и экологическую нагрузку. Благодаря внедрению энергосберегающих технологий и модернизации оборудования, многим предприятиям удаётся существенно сократить затраты на топливо, повысив эффективность производственного процесса. Рассмотрим, как это работает на примере успешного проекта.

Проблема: высокая энергоёмкость и низкая эффективность

До модернизации одна из крупных металлургических компаний сталкивалась с проблемой чрезмерного расхода топлива при агломерации. Основными причинами были:

- Устаревшая конструкция агломерационных машин.

- Неэффективное использование тепловой энергии от горения топлива.

- Высокие тепловые потери через корпуса машин и недостаточная рекуперация горячих газов.

Расчёты показали, что около 15–20% тепловой энергии терялось впустую, что значительно увеличивало эксплуатационные расходы.

изображение, иллюстрирующее состояние металлургического предприятия до модернизации: устаревшая конструкция агломерационных машин, высокие теплопотери и избыточный расход топлива

Решение: модернизация агломерационных машин

Проект модернизации был направлен на оптимизацию теплового баланса оборудования. Основные шаги включали:

- Установка теплообменных систем:Введены рекуператоры, которые использовали отходящие газы для подогрева воздуха, поступающего в процесс агломерации.Это позволило повторно использовать до 30% энергии, которая ранее терялась.

- Модернизация обшивки и теплоизоляции:Корпус агломерационных машин был улучшен с применением современных теплоизоляционных материалов, что сократило теплопотери на 25%.

- Автоматизация управления процессом:Установлены датчики для мониторинга температуры и оптимального регулирования подачи топлива и воздуха.Алгоритмы управления позволили уменьшить перекосы в тепловом балансе и избежать перерасхода топлива.

- Оптимизация горелочных устройств:Замена устаревших горелок на высокоэффективные модели с регулируемым потоком газа.

- Снижение сопротивления воздушного потока:Улучшена конструкция колосниковой решётки, что увеличило скорость и равномерность прохождения воздуха через слой шихты.

Результаты: снижение затрат и экономия топлива

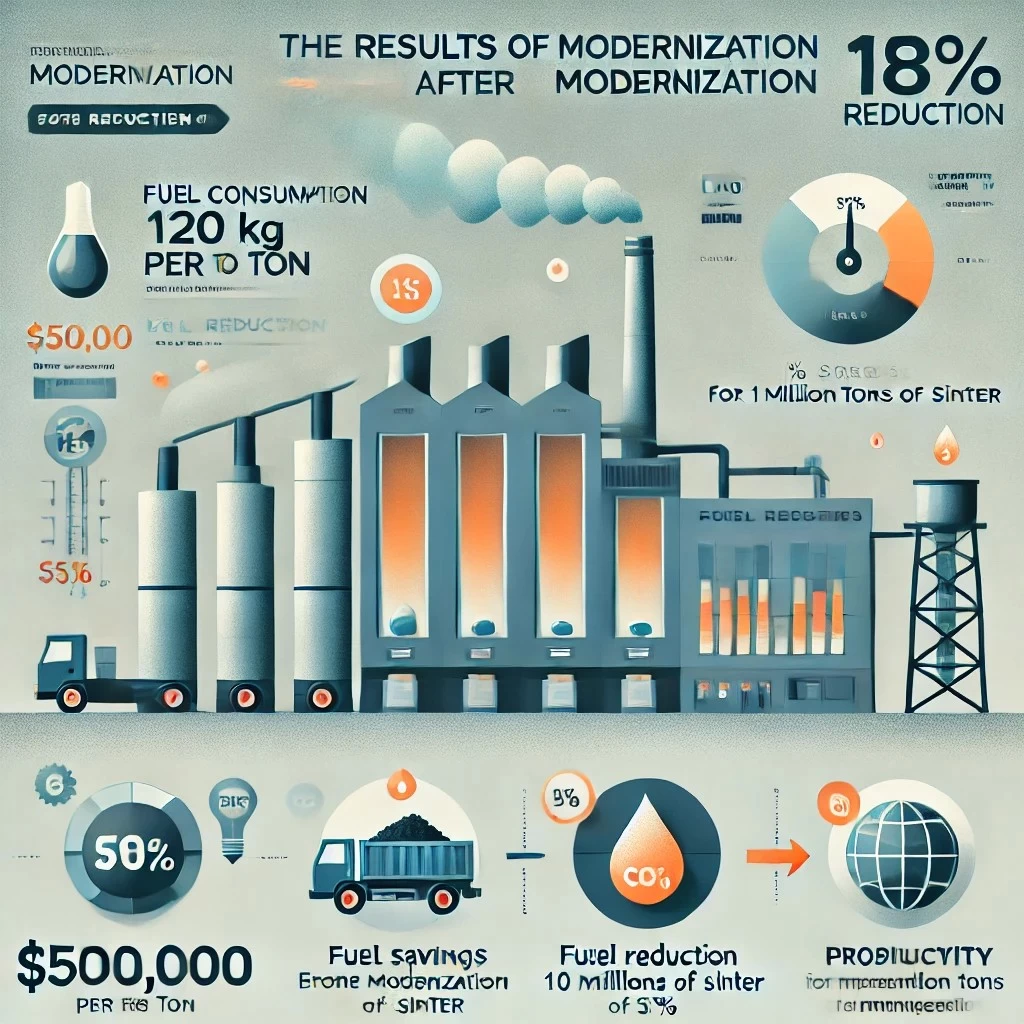

После модернизации результаты превзошли ожидания. Основные показатели:

- Снижение расхода топлива на 18%:До модернизации расход составлял 120 кг угольного эквивалента на тонну агломерата.После модернизации показатель снизился до 98 кг.

- Сокращение выбросов CO₂ на 15%:Улучшение теплового баланса позволило использовать меньше топлива, что уменьшило углеродный след предприятия.

- Экономия на затратах топлива:При производстве 1 млн тонн агломерата в год, экономия составила около 2200 тонн топлива, что эквивалентно снижению затрат на 500 000 долларов США (по текущим рыночным ценам).

- Повышение производительности:Увеличение температуры на входе в процесс за счёт рекуперации позволило ускорить агломерацию, что повысило общий объём производства на 5%.

На изображении представлена инфографика, отражающая результаты модернизации агломерационных машин.

Пример расчёта экономии топлива

Предположим, предприятие до модернизации потребляло 120 кг угольного эквивалента на тонну агломерата. После модернизации этот показатель снизился до 98 кг. При годовом производстве в 1 млн тонн агломерата экономия составила:

- До модернизации: 120 кг × 1 000 000 = 120 000 тонн топлива.

- После модернизации: 98 кг × 1 000 000 = 98 000 тонн топлива.

- Экономия топлива: 120 000 - 98 000 = 22 000 тонн.

Если стоимость 1 тонны топлива составляет 100 долларов, то экономия в год равна:

22 000 тонн × 100 долларов = 2 200 000 долларов.

Преимущества для предприятия

- Финансовая выгода:Снижение затрат на топливо позволило увеличить общую прибыльность производства.

- Повышение конкурентоспособности:Сокращение производственных издержек дало возможность снизить себестоимость агломерата, что улучшило позиции компании на рынке.

- Улучшение экологических показателей:Уменьшение выбросов CO₂ положительно сказалось на выполнении требований экологического законодательства.

- Долгосрочная устойчивость:Внедрение современных технологий повысило надёжность оборудования и уменьшило затраты на его обслуживание.

На изображении представлено инфографическое отображение преимуществ для предприятия от модернизации агломерационных машин

Заключение

Оптимизация теплового баланса через модернизацию агломерационных машин — это не просто шаг к снижению затрат, но и стратегическое решение для повышения эффективности и устойчивости производства. Внедрение таких технологий позволяет предприятиям не только экономить ресурсы, но и снижать воздействие на окружающую среду, что особенно важно в современных условиях перехода к «зелёной» металлургии.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии