Как многоцелевой станок изменил производственные процессы: Кейс компании X

Современные производственные предприятия сталкиваются с необходимостью повышения эффективности, сокращения затрат и улучшения качества продукции. Одним из ключевых решений для достижения этих целей стало внедрение многоцелевого станка на предприятии компании X. Этот шаг позволил значительно оптимизировать процессы, сократить производственные циклы и улучшить экономические показатели. Рассмотрим, как происходило внедрение станка и какие результаты удалось достичь.

Предпосылки к внедрению

Компания X специализируется на производстве сложных металлических деталей для автомобильной и машиностроительной промышленности. До внедрения многоцелевого станка на производстве использовались отдельные станки для токарных, фрезерных и сверлильных операций. Это приводило к ряду проблем:

- Высокая трудоемкость процесса настройки оборудования.

- Увеличение времени производства из-за необходимости переналадки.

- Ошибки при переносе деталей между этапами обработки.

- Увеличенные затраты на обслуживание и эксплуатацию нескольких станков.

Руководство компании приняло решение о внедрении многоцелевого станка, способного выполнять несколько операций на одном оборудовании, чтобы решить эти проблемы.

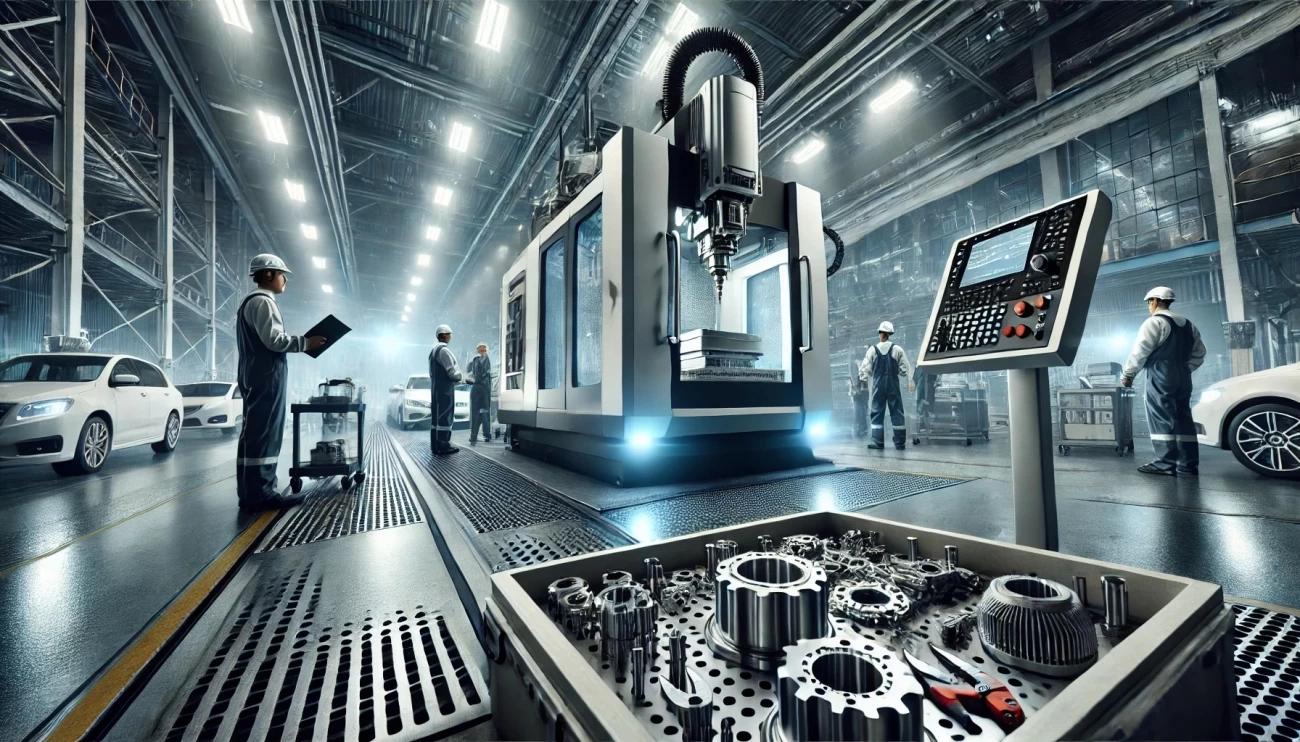

На изображении показан промышленный цех, специализирующийся на производстве сложных металлических деталей для автомобильной и машиностроительной промышленности.

Этапы внедрения

Процесс внедрения многоцелевого станка состоял из нескольких этапов:

1. Анализ потребностей

На этом этапе была проведена диагностика текущих производственных процессов. Выявлено, что около 40% производственного времени тратится на переналадку оборудования и перемещение деталей между станками. Это делало производство менее конкурентоспособным.

2. Выбор оборудования

После анализа рынка был выбран многоцелевой станок модели XYZ-500, который совмещает функции токарного, фрезерного и сверлильного станка. Основные преимущества модели:

- Возможность полной обработки детали за один цикл.

- Высокая точность обработки.

- Интеграция с системой ЧПУ для автоматизации процессов.

3. Установка и обучение персонала

После поставки оборудования производственное помещение было адаптировано под установку станка. Также проведено обучение сотрудников: операторы осваивали работу с новым интерфейсом ЧПУ, а техперсонал изучал особенности обслуживания оборудования.

4. Тестовый запуск

На тестовом этапе станок обрабатывал пробные партии деталей. Это позволило оптимизировать программы ЧПУ, выявить потенциальные ошибки и адаптировать процессы под новое оборудование.

5. Полное внедрение

После успешных тестов многоцелевой станок начал работать в полной производственной нагрузке. Оборудование было интегрировано в общую систему производственного планирования.

На изображении представлен инфографический стиль, иллюстрирующий четыре этапа внедрения многоцелевого станка на производственном предприятии

Результаты внедрения

Внедрение многоцелевого станка дало компании X ряд значительных преимуществ:

1. Сокращение времени на производство

Теперь производство деталей занимает на 30% меньше времени за счет выполнения всех операций на одном станке. Устранена необходимость переналадки оборудования и перемещения деталей между станками.

2. Снижение затрат

- Экономия на обслуживании: вместо трех станков теперь используется один.

- Снижение расхода электроэнергии на 25%.

- Уменьшение количества бракованных деталей за счет повышения точности обработки.

3. Повышение производительности

За счет высокой скорости и автоматизации процессов производительность цеха увеличилась на 40%. Это позволило компании увеличить объем заказов без увеличения площади производства.

4. Оптимизация логистики внутри предприятия

Сокращение перемещений заготовок между станками привело к улучшению логистики внутри цеха. Рабочие больше времени посвящают основным задачам, а не транспортировке деталей.

5. Улучшение качества продукции

Многоцелевой станок позволил добиться высокой точности обработки деталей, что особенно важно для заказчиков из автомобильной промышленности. Это повысило репутацию компании и открыло новые возможности для сотрудничества.

На изображении показан современный промышленный цех с работающим многоцелевым станком с ЧПУ. Станок обрабатывает металлическую деталь, демонстрируя точность и технологичность.

Выводы

Внедрение многоцелевого станка на предприятии компании X стало важным шагом к модернизации производства. Этот кейс показывает, как современные технологии способны не только сократить затраты и повысить производительность, но и улучшить качество продукции. Благодаря успешной интеграции оборудования компания X укрепила свои позиции на рынке и подготовила платформу для дальнейшего роста.

Для других предприятий, стремящихся повысить эффективность своих процессов, кейс компании X может стать отличным примером того, как правильный выбор оборудования и грамотная стратегия внедрения могут привести к значительным улучшениям.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии