SCADA: Диспетчерский контроль и сбор данных

SCADA (Supervisory Control and Data Acquisition) — это система для мониторинга и управления крупными распределенными объектами. Она используется там, где важен сбор данных в реальном времени и дистанционное управление.

На изображении представлена сцена центра управления SCADA (Supervisory Control and Data Acquisition). Это современное помещение с операторами, работающими за продвинутыми рабочими станциями. На больших мониторах отображаются данные в реальном времени: динамические графики, системные диаграммы и предупреждения.

Особенности SCADA:

- Мониторинг в реальном времени. Система собирает данные с различных объектов (датчиков, приборов) и визуализирует их для операторов.

- Дистанционное управление. SCADA позволяет управлять объектами на удаленных участках через центральный диспетчерский пункт.

- Масштабируемость. Применяется для контроля крупных распределенных систем, например, трубопроводов, компрессорных станций.

Преимущества:

- Подходит для распределенных объектов, расположенных на больших расстояниях.

- Легкая интеграция с различным оборудованием и протоколами.

- Высокий уровень визуализации и анализа данных.

Недостатки:

- Ограниченные возможности в управлении сложными процессами в реальном времени.

- Требует надежной коммуникационной инфраструктуры.

- Зависимость от центрального сервера, что может быть уязвимостью.

Применение в нефтегазовой отрасли:

- Мониторинг трубопроводов и резервуаров.

- Управление насосными станциями.

- Контроль утечек и аварийных ситуаций.

DCS: Распределенная система управления

DCS (Distributed Control System) предназначена для управления сложными технологическими процессами в реальном времени на локализованных объектах, таких как нефтеперерабатывающие заводы и платформы.3

На изображении представлена концепция распределённой системы управления (Distributed Control System, DCS) в современном промышленном окружении.

Особенности DCS:

- Локальное управление. Все элементы системы (контроллеры, интерфейсы) распределены по объекту.

- Высокая надежность. Используется отказоустойчивая архитектура.

- Интеграция с процессами. DCS интегрируется с технологическими линиями, обеспечивая точное управление.

Преимущества:

- Идеальна для управления непрерывными процессами.

- Обеспечивает высокую степень автоматизации и надежности.

- Удобное управление сложными процессами через централизованный интерфейс.

Недостатки:

- Менее масштабируема для распределенных объектов.

- Высокая стоимость внедрения и обслуживания.

- Ограниченная гибкость для нестандартных задач.

Применение в нефтегазовой отрасли:

- Управление нефтеперерабатывающими установками.

- Контроль процессов на добывающих платформах.

- Автоматизация технологических линий на заводах СПГ.

PLC: Программируемый логический контроллер

PLC (Programmable Logic Controller) — это модульная система для автоматизации, которая широко применяется для управления локальными процессами на производственных объектах.

На изображении представлен Программируемый логический контроллер (PLC) в промышленной среде автоматизации.

Особенности PLC:

- Гибкость. Легко настраивается под специфические задачи.

- Высокая скорость. Обеспечивает быстрый отклик в реальном времени.

- Надежность. Создана для работы в жестких условиях (температура, пыль, вибрация).

Преимущества:

- Идеален для управления дискретными процессами.

- Прост в установке и обслуживании.

- Низкая стоимость по сравнению с DCS.

Недостатки:

- Ограниченная функциональность для масштабных распределенных объектов.

- Сложности в управлении непрерывными процессами.

- Зависимость от дополнительного программного обеспечения для визуализации.

Применение в нефтегазовой отрасли:

- Управление насосами и клапанами.

- Локальная автоматизация на скважинах.

- Контроль вспомогательного оборудования (вентиляция, освещение).

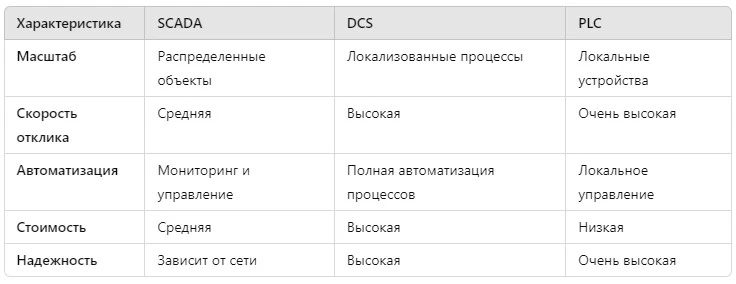

Сравнительная таблица

Рекомендации по выбору

- SCADA подойдет, если:Объект распределен на большой территории (трубопроводы, компрессорные станции).Требуется централизованный мониторинг и управление.

- DCS оптимальна, если:Нужно управлять сложными технологическими процессами в реальном времени.Объект локализован (заводы, платформы).

- PLC будет лучшим выбором, если:Автоматизируемый процесс простой или дискретный.Нужна надежность и низкая стоимость.

Заключение

Выбор между SCADA, DCS и PLC зависит от специфики объекта, технологических процессов и бюджета. В нефтегазовой отрасли часто требуется комбинированное решение, где PLC обеспечивает локальное управление, DCS берет на себя сложные процессы, а SCADA объединяет все элементы в единую сеть для мониторинга и анализа. Грамотный выбор системы управления позволит повысить эффективность, безопасность и рентабельность предприятия.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии