Основные критерии выбора ножей для дробилок: материал, твердость и угол заточки

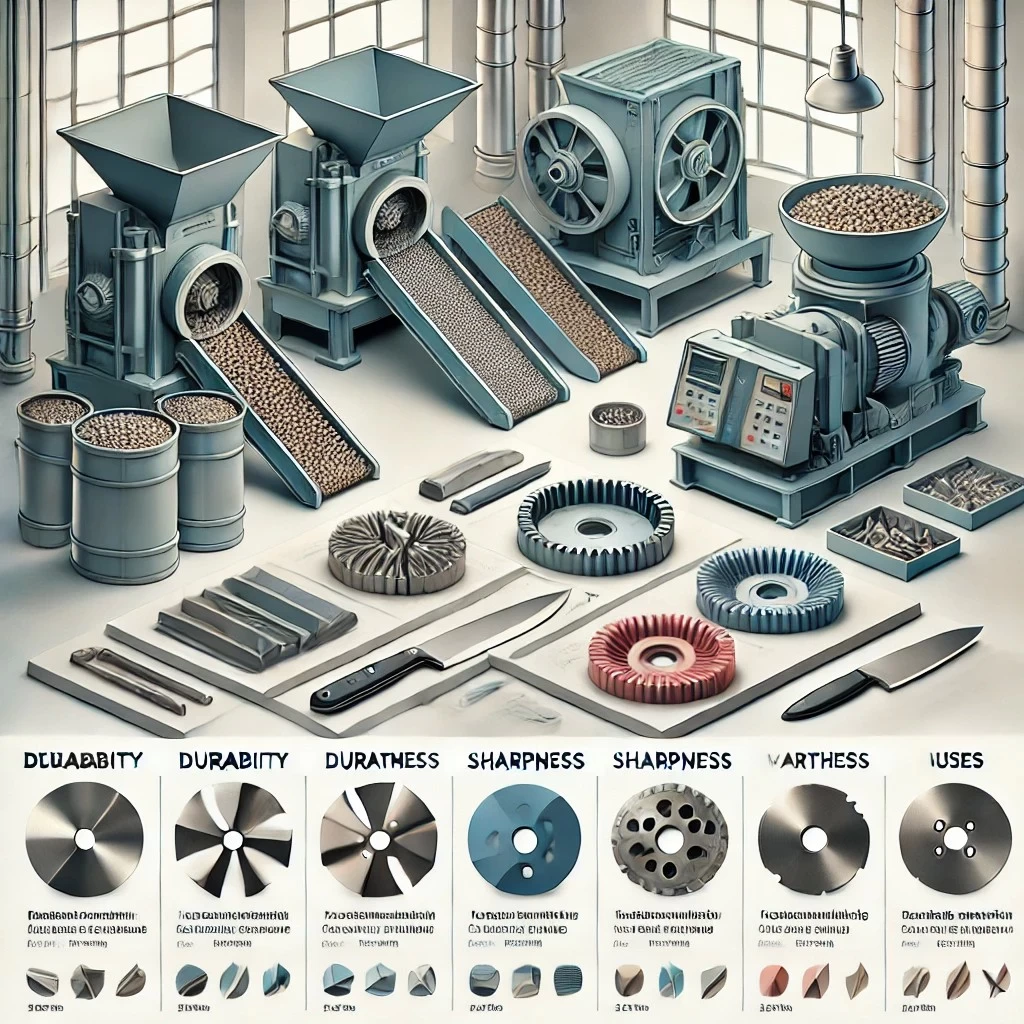

Дробилки — это незаменимое оборудование для переработки материалов, будь то пластмасса, дерево, металл или строительные отходы. Одним из ключевых компонентов дробилки являются ножи, от которых напрямую зависят эффективность работы оборудования, производительность и экономическая рентабельность. Рассмотрим основные критерии выбора ножей для дробилок, а также их влияние на производительность и срок службы.

Дробилки — это незаменимое оборудование для переработки материалов

1. Материал ножей

Материал изготовления ножей играет решающую роль, поскольку он определяет износостойкость, долговечность и производительность оборудования. Среди популярных материалов можно выделить:

- Инструментальная сталь (например, D2, H13):Обладает высокой износостойкостью и прочностью.Хорошо подходит для дробления твердых материалов, таких как пластмассы и древесина.

- Закаленная углеродистая сталь:Обеспечивает высокую прочность при разумной стоимости.Используется для переработки менее твердых материалов.

- Легированные стали с добавлением хрома или вольфрама:Превосходно подходят для работы с материалами, которые быстро изнашивают стандартные ножи (например, металлы или стекло).Обладают высокой коррозионной стойкостью.

- Керамика и карбиды (например, карбид вольфрама):Используются для дробления абразивных материалов.Обладают высокой устойчивостью к механическому износу, но могут быть хрупкими.

2. Твердость ножей

Твердость ножей измеряется по шкале Роквелла (HRC) и влияет на их износостойкость. Слишком мягкие ножи быстро затупятся, а слишком твердые — могут треснуть при ударных нагрузках. Оптимальная твердость ножей зависит от обрабатываемого материала:

- Для мягких материалов (пластик, резина): твердость в диапазоне 50-55 HRC. Это обеспечивает баланс между долговечностью и стойкостью к ударам.

- Для твердых материалов (металлы, древесина): твердость 56-62 HRC. Такой уровень обеспечивает более длительный срок службы ножей при работе с абразивными материалами.

- Для абразивных материалов (стекло, камень): 63-68 HRC. Ножи с такой твердостью реже затупляются, но требуют аккуратного использования из-за риска сколов.

Твердость ножей на дробильный станках

3. Угол заточки

Угол заточки ножей определяет их способность эффективно резать материал, а также устойчивость к нагрузкам. При выборе угла заточки важно учитывать специфику перерабатываемого сырья:

- Острый угол (20-30°):Используется для мягких и эластичных материалов, таких как пластик или резина.Обеспечивает высокую производительность и точность реза, но может быстрее затупляться.

- Универсальный угол (30-40°):Оптимален для большинства материалов, включая древесину, мягкие металлы и твердый пластик.Обеспечивает хороший баланс между остротой и устойчивостью.

- Тупой угол (40-50°):Рекомендуется для твердых и абразивных материалов.Увеличивает срок службы ножей, но требует большей мощности дробилки.

Влияние критериев на производительность и срок службы

Неправильный выбор ножей может значительно снизить эффективность дробильного оборудования. Рассмотрим основные аспекты:

- Производительность оборудования:Ножи из низкокачественных материалов или с неподходящим углом заточки могут снизить скорость резки, что приведет к увеличению времени обработки материала.Затупленные ножи требуют большего энергопотребления и повышают износ двигателя дробилки.

- Срок службы ножей:Ножи с недостаточной твердостью быстро изнашиваются, что приводит к необходимости частой замены или заточки.Угол заточки также влияет на частоту затупления — слишком острый угол быстрее изнашивается при дроблении твердых материалов.

- Экономическая эффективность:Инвестиции в качественные ножи окупаются за счет уменьшения простоя оборудования и снижения затрат на обслуживание.

Рекомендации по выбору ножей

- Оцените свойства обрабатываемого материала: плотность, абразивность, твердость.

- Выберите подходящий материал ножей: для абразивных материалов подойдут карбидные сплавы, для пластика — инструментальная сталь.

- Учитывайте угол заточки: оптимизируйте угол в зависимости от материала для достижения баланса между производительностью и сроком службы.

- Проверяйте твердость ножей: для универсального использования подойдут ножи с твердостью около 55-60 HRC.

Выбор ножей для дробилок

Заключение

Выбор ножей для дробилок — это важнейший шаг для обеспечения эффективной работы оборудования. Учитывая ключевые параметры, такие как материал, твердость и угол заточки, можно значительно повысить производительность дробилки и снизить затраты на ее обслуживание. Помните, что качественные ножи — это не только экономия времени и ресурсов, но и залог надежной и долгосрочной работы вашего оборудования.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии