Революция в 5-осевом фрезеровании: как многослойная обработка меняет правила игр

Современное производство требует от технологий обработки металлов и других материалов максимальной точности, скорости и гибкости. В этой связи 5-осевое фрезерование уже давно стало незаменимым инструментом для выполнения сложных задач. Однако внедрение методов многослойной обработки в 5-осевом фрезеровании открывает новые горизонты и буквально меняет правила игры в металлообработке.

Что такое многослойная обработка?

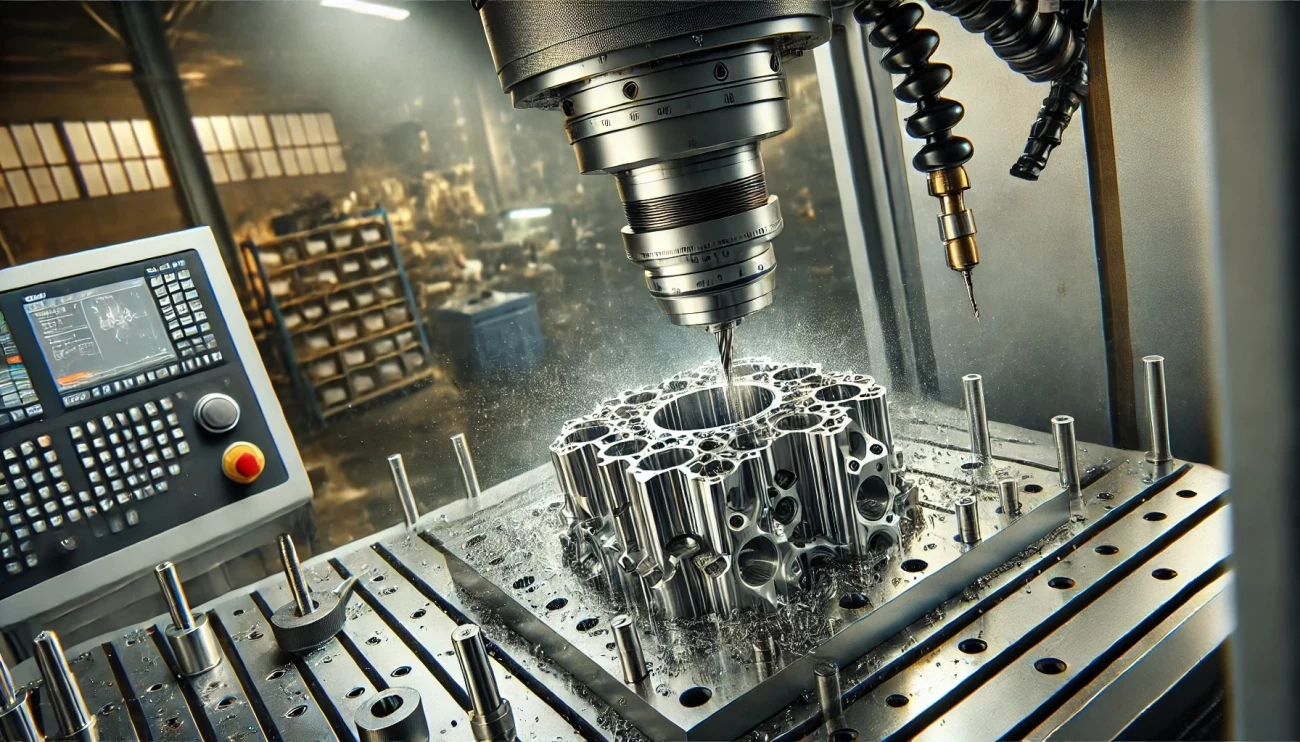

Многослойная обработка в 5-осевом фрезеровании подразумевает стратегию создания изделия путем последовательного снятия материала слоями, причем каждый слой формируется с учетом геометрических и технологических особенностей предыдущего. Этот метод отличается от традиционной однослойной обработки тем, что позволяет оптимально распределить усилия резания и минимизировать деформации детали.

Преимущества многослойной обработки в 5-осевом фрезеровании

Многослойная обработка

1. Увеличение точности

Традиционное фрезерование сталкивается с ограничениями, связанными с деформациями материала, особенно при работе с тонкостенными деталями или сложными формами. Многослойная обработка решает эту проблему, уменьшая объем снимаемого материала за один проход. Это позволяет сохранять стабильность заготовки и достигать высокой точности размеров и формы.

2. Снижение нагрузки на инструмент

Снижение глубины резания на каждом этапе многослойной обработки значительно уменьшает износ инструмента. Это не только продлевает срок его службы, но и уменьшает затраты на замену режущего оборудования.

3. Повышение эффективности

Многослойное фрезерование обеспечивает равномерное распределение усилий резания и позволяет сократить общее время обработки за счет оптимизации траекторий. Применение умных алгоритмов при разработке программ для станков с ЧПУ обеспечивает эффективное удаление материала с минимальным количеством холостых ходов.

4. Универсальность для сложных геометрий

Многослойная обработка особенно эффективна при создании сложных деталей, таких как турбинные лопатки, формы для литья или медицинские импланты. Возможность обработки под разными углами и непрерывного перехода между слоями без смены оснастки делает технологию практически незаменимой.

5. Сокращение производственных дефектов

Многослойный подход позволяет уменьшить вероятность появления таких дефектов, как вибрации, остаточные напряжения и перегрев материала. Это особенно важно при обработке трудных для фрезерования материалов, таких как титан, инконель или закалённые стали.

Технологические новшества в многослойной обработке

Программное обеспечение нового поколения

Программное обеспечение нового поколения

Современные CAM-системы (например, HyperMill, Mastercam) оснащены модулями, которые автоматически рассчитывают оптимальные параметры многослойной обработки. Они учитывают такие факторы, как жесткость заготовки, свойства материала и характеристики инструмента.

Инновационные инструменты

Производители режущего инструмента (например, Sandvik Coromant, Seco Tools) предлагают фрезы с улучшенной геометрией и покрытием, специально разработанные для многослойного фрезерования. Такие инструменты обеспечивают меньшую силу резания и устойчивость к высоким температурам.

Системы мониторинга и адаптации

Современные 5-осевые станки оснащены датчиками, которые в реальном времени отслеживают параметры обработки, такие как вибрации, усилия резания и износ инструмента. Это позволяет автоматически корректировать траектории и глубину резания, что особенно важно для многослойной обработки.

Примеры применения многослойного 5-осевого фрезерования

- Авиация и космос. Производство турбинных лопаток и корпусов авиадвигателей стало проще благодаря многослойной обработке, позволяющей снизить вес деталей и увеличить их прочность.

- Медицина. Производство индивидуальных протезов и стоматологических имплантов из титана или кобальто-хромовых сплавов требует высокой точности и минимального теплового воздействия на материал. Многослойная технология идеально подходит для этих задач.

- Станкостроение. Сложные формы для литья и штамповка требуют обработки с минимальными допусками. Многослойное фрезерование обеспечивает идеальную геометрию поверхностей и сокращает время на доводку.

Примеры применения многослойного 5-осевого фрезерования

Выводы

Многослойная обработка в 5-осевом фрезеровании – это не просто улучшение существующих технологий, а революционный шаг вперед в области металлообработки. Она позволяет решать сложные задачи быстрее, точнее и экономичнее, чем традиционные методы. Компании, инвестирующие в эту технологию, получают значительное конкурентное преимущество, особенно в высокотехнологичных отраслях.

Переход на многослойное 5-осевое фрезерование – это не вопрос будущего, а реальная необходимость для тех, кто стремится к совершенству в обработке материалов и повышению эффективности производства.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии