Закалочные среды для углеродистых сталей: как выбрать оптимальный вариант?

Закалка углеродистых сталей — это важный этап термической обработки, который определяет их конечные свойства, такие как твердость, прочность и износостойкость. Однако выбор закалочной среды — от водных растворов до масляных и полимерных составов — становится ключевым фактором, влияющим на успех всего процесса. Чтобы принять правильное решение, необходимо учитывать особенности стали, технические требования к изделию и производственные условия.

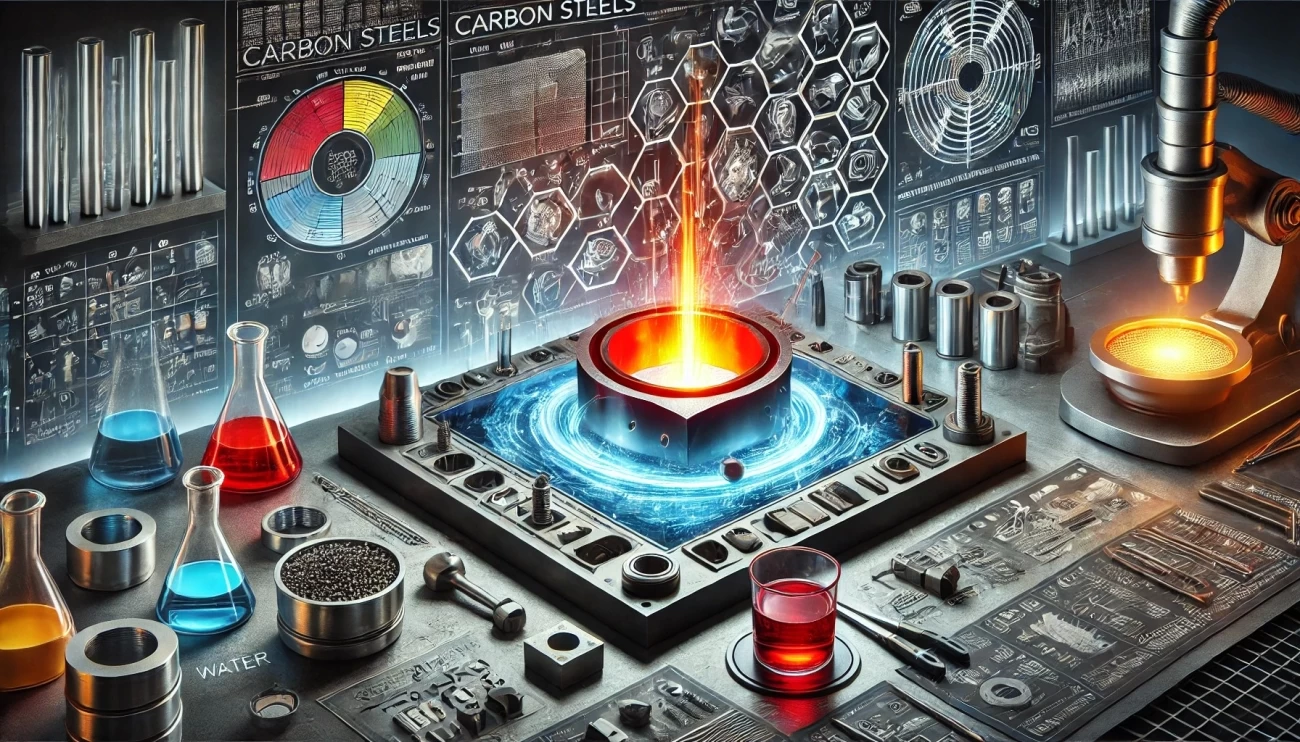

изображение, иллюстрирующее процесс закалки углеродистых сталей.

Водные растворы: скорость и экономичность

Вода, как закалочная среда, обладает наивысшей скоростью охлаждения, что делает ее популярным выбором для углеродистых сталей с высоким содержанием углерода. Она быстро снижает температуру, предотвращая образование крупных зерен и обеспечивая высокую твердость материала. Однако из-за стремительного теплового градиента возрастает риск возникновения термических напряжений и трещин, особенно для сложных изделий.

Для снижения этого риска применяют водные растворы с добавлением солей или органических веществ, которые контролируют скорость охлаждения. Например, растворы с полимерными добавками позволяют уменьшить интенсивность охлаждения на критических этапах, делая процесс более предсказуемым.

Масла: универсальность и стабильность

Масляные закалочные среды являются наиболее универсальными и широко используемыми в промышленности. Они обеспечивают умеренную скорость охлаждения, что снижает вероятность образования трещин и других дефектов. Масла особенно подходят для изделий сложной формы или большой толщины, где важно сохранить структурную целостность.

Разнообразие масляных составов позволяет выбирать оптимальные варианты для различных задач. Например, минеральные масла чаще используют для стандартной закалки, а синтетические масла и масла с повышенной огнестойкостью — для сложных условий или повышенной безопасности. Также важны показатели вязкости и температура вспышки масла, которые влияют на равномерность охлаждения и снижение дефектов.

Полимерные среды: баланс между водой и маслом

Полимерные закалочные составы — это относительно новое, но уже зарекомендовавшее себя решение, которое сочетает преимущества воды и масла. Их основу составляют водные растворы с полимерными добавками, такими как полиэтиленгликоль (ПЭГ). Скорость охлаждения в таких средах можно легко регулировать за счет концентрации полимера, что позволяет адаптировать процесс для разных марок сталей и требований.

Полимерные среды особенно ценятся за предсказуемость и контроль процесса. Они снижают вероятность дефектов, минимизируют риск возгорания и обеспечивают высокую экологичность. Благодаря этим качествам они становятся предпочтительным выбором для предприятий, стремящихся к модернизации и устойчивому развитию.

Ключевые факторы выбора среды

Выбор закалочной среды для углеродистых сталей зависит от нескольких ключевых факторов:

- Химический состав стали. Высокоуглеродистые стали требуют более интенсивного охлаждения, в то время как низкоуглеродистые могут обойтись менее агрессивными средами.

- Геометрия изделия. Для сложных форм или больших деталей лучше подходят среды с более равномерным охлаждением, такие как масла или полимеры.

- Технические требования. Ожидаемая твердость, ударная вязкость и износостойкость влияют на выбор среды.

- Производственные условия. Огнеопасность, экологические стандарты и доступность материалов также играют важную роль.

изображение, иллюстрирующее ключевые факторы выбора закалочной среды для углеродистых сталей.

Заключение

Оптимальная закалочная среда для углеродистых сталей должна учитывать баланс между скоростью охлаждения, минимизацией дефектов и достижением требуемых характеристик материала. Вода и ее растворы подходят для случаев, где требуется максимальная твердость, масла обеспечивают универсальность и стабильность, а полимерные составы предоставляют гибкость и безопасность. Выбор зависит от специфики производства и задач, но правильное решение всегда позволит улучшить качество изделий и оптимизировать затраты.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии

Технология идеальна для рельсов, колесных пар, валков прокатных станов, крепежа, подшипников, буровых коронок, ... Подробнее...