Металлы и сплавы с повышенной стойкостью к коррозии: газовая отрасль

В газовой промышленности, где оборудование подвергается воздействию агрессивных сред, выбор материалов играет ключевую роль. Коррозия может значительно сократить срок службы оборудования, привести к утечкам, остановкам производства и увеличению затрат на ремонт и замену. Поэтому применение металлов и сплавов с повышенной стойкостью к коррозии — это не только вопрос эффективности, но и безопасности.

Почему стойкость к коррозии так важна в газовой отрасли?

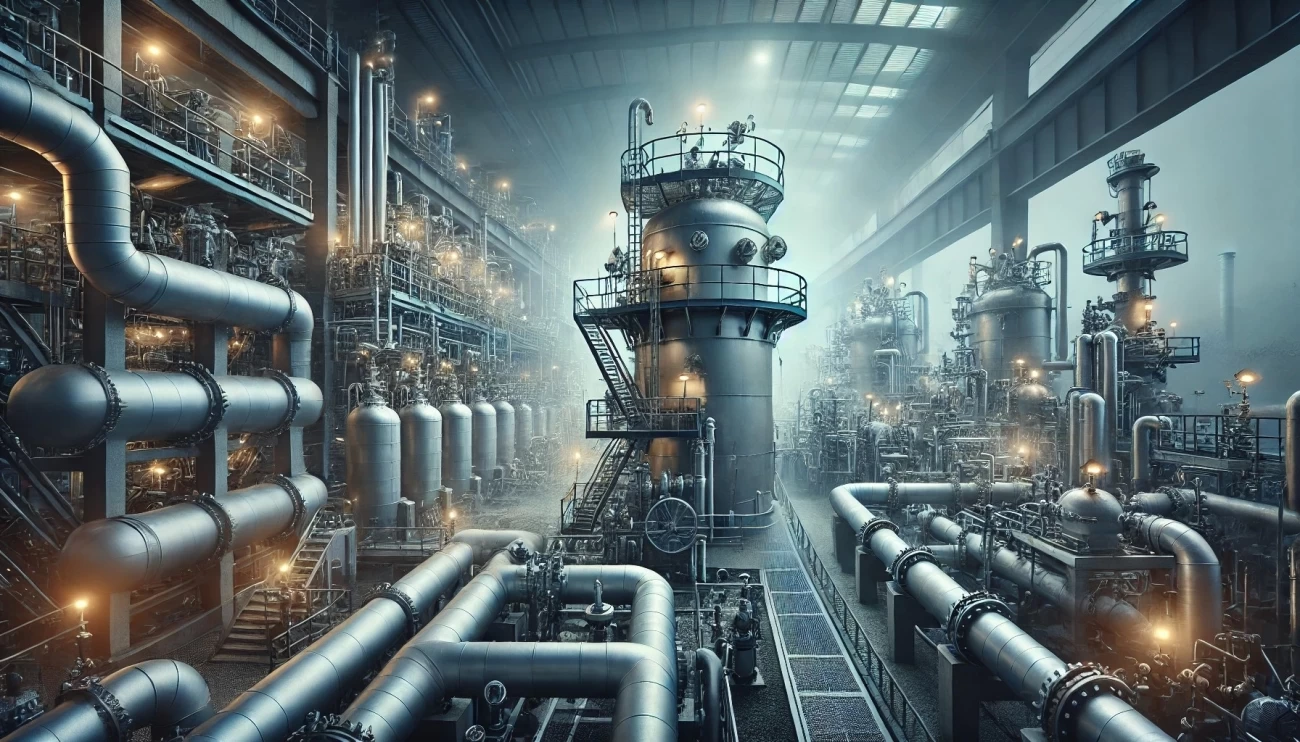

Газовые установки работают в условиях повышенной влажности, перепадов температур, воздействия углекислого газа, сероводорода, хлоридов и других агрессивных веществ. При подготовке газа, включая его очистку, осушение и разделение, оборудование может подвергаться как химической, так и электрохимической коррозии. От правильно выбранного материала зависит не только устойчивость к коррозии, но и способность выдерживать механические нагрузки и высокие температуры.

изображение, показывающее газовые установки, работающие в сложных условиях повышенной влажности и воздействия агрессивных веществ

Основные материалы, устойчивые к коррозии

- Нержавеющая сталь. Нержавеющая сталь — один из наиболее популярных материалов благодаря своей универсальности. Добавление хрома (обычно от 10,5% и выше) создает на поверхности пассивный слой, который защищает металл от окисления и коррозии. В газовой промышленности часто используются такие марки стали, как AISI 304, 316 и их модификации.Плюсы: Высокая стойкость к коррозии, хорошая механическая прочность, доступность.Минусы: Ограниченная устойчивость к сероводороду и хлоридной коррозии при высоких температурах. Требуется точный выбор марки для конкретных условий.

- Дуплексные стали. Эти стали представляют собой смесь аустенитной и ферритной структуры, обеспечивающую высокую прочность и отличную коррозионную стойкость. Они особенно эффективны в условиях хлоридной коррозии.Плюсы: Устойчивость к точечной и щелевой коррозии, отличная прочность, экономичность по сравнению с высоколегированными сталями.Минусы: Более сложная обработка и сварка, чем у нержавеющей стали.

- Титан и его сплавы. Титановые материалы известны своей исключительной стойкостью к коррозии, особенно в условиях воздействия влажного сероводорода и морской воды. Они легкие и прочные, что делает их идеальными для использования в газовых установках, работающих в суровых условиях.Плюсы: Устойчивость к сероводороду, хлоридам и кислотам, высокая прочность при низком весе.Минусы: Высокая стоимость, сложность обработки.

- Никелевые сплавы (например, Инконель, Монель). Сплавы на основе никеля, такие как Инконель (на основе никеля и хрома) и Монель (на основе никеля и меди), обеспечивают выдающуюся коррозионную стойкость в экстремально агрессивных средах, включая те, где присутствуют кислоты, щелочи и сероводород.Плюсы: Отличная стойкость к коррозии при высоких температурах, долговечность.Минусы: Очень высокая стоимость, ограниченная доступность..

- Легированные стали. Добавление молибдена, ванадия или других элементов в сталь улучшает ее коррозионные свойства и делает ее пригодной для использования в условиях умеренно агрессивных сред. Легированные стали часто применяются там, где нагрузка на материал не слишком высока.Плюсы: Баланс между стоимостью и коррозионной стойкостью, простота обработки.Минусы: Меньшая устойчивость в сильнокислотных и сероводородных средах.

Как выбрать материал?

- Учет типа газа и загрязнителей. Если газ содержит сероводород (H₂S), углекислый газ (CO₂) или хлориды, материалы должны быть устойчивы к кислотной и хлоридной коррозии. Для сред с высоким содержанием сероводорода предпочтительны никелевые сплавы или титан.

- Температура и давление. Высокие температуры усиливают химические реакции, поэтому при температуре выше 300°C требуется использовать сплавы с высокой термостойкостью, такие как Инконель.

- Стоимость и доступность. Баланс между характеристиками и стоимостью важен для крупных проектов. Нержавеющая сталь является универсальным выбором для умеренных условий, тогда как для экстремальных сред иногда приходится использовать более дорогие сплавы.

- Условия эксплуатации. Для установки, работающей на открытом воздухе, важна стойкость к атмосферной коррозии. В таких случаях дуплексные стали или титановые сплавы могут стать оптимальным решением.

изображение, иллюстрирующее, как выбирать материалы в зависимости от типа газа, температуры, давления, стоимости и условий эксплуатации

Заключение

Выбор материалов для установки подготовки газа — это всегда компромисс между коррозионной стойкостью, механической прочностью, долговечностью и стоимостью. Нержавеющая сталь подходит для большинства условий, но в агрессивных средах могут потребоваться никелевые сплавы или титан. Для успешного выбора важно провести анализ состава газа, условий эксплуатации и экономических факторов. Только так можно обеспечить надежную и долговечную работу оборудования, минимизировав риски и затраты.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии