Шаг за шагом: Как настроить линию выдува ПЭТ-бутылок для снижения процента брака

Настройка линии выдува ПЭТ-бутылок — это не просто процесс включения оборудования. Это сложный, но важный этап, требующий внимательного подхода к каждому параметру. От точности настроек зависит не только качество готовой продукции, но и минимизация брака, что в конечном итоге снижает затраты и повышает рентабельность производства. Рассмотрим основные этапы настройки линии и ключевые моменты, которые требуют особого внимания.

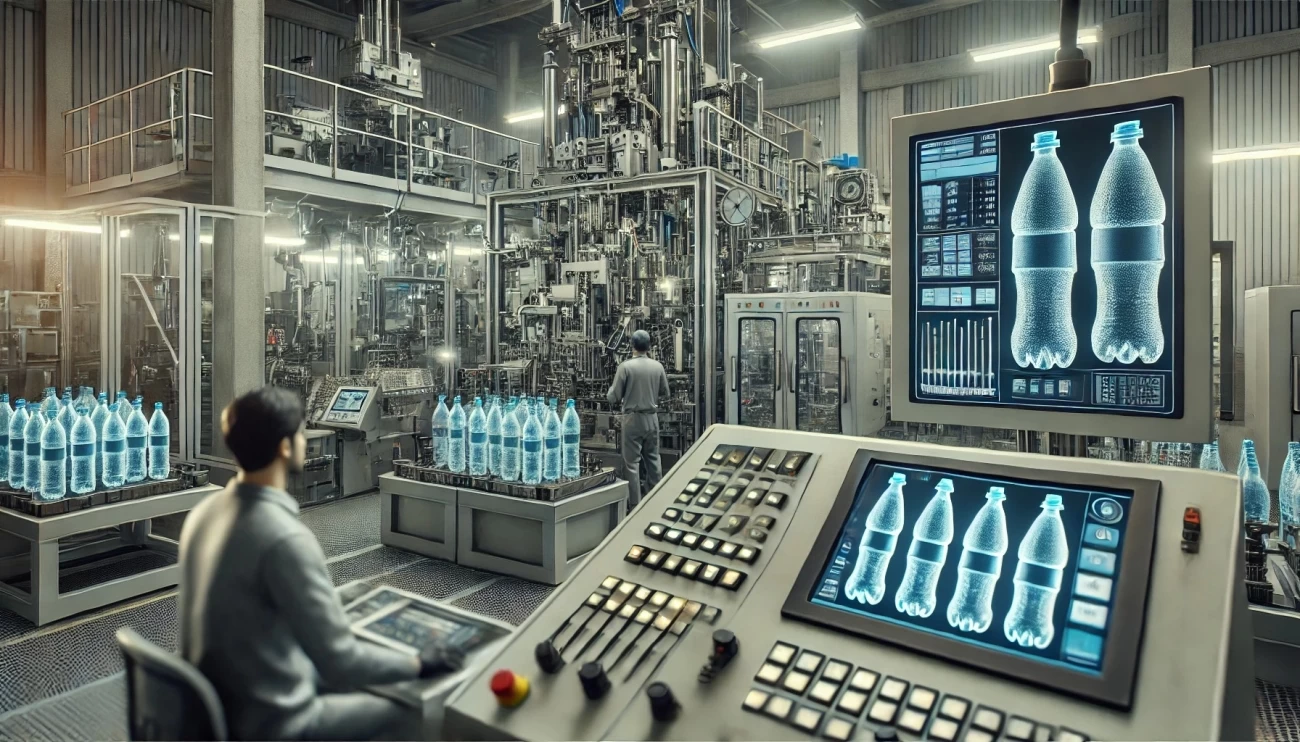

изображение, представляющее настройку линии выдува ПЭТ-бутылок в высокотехнологичном производственном цехе.

1. Температурный режим: основа успешного выдува

Правильный температурный режим формирует основу для стабильного выдува ПЭТ-бутылок. ПЭТ-преформы требуют равномерного нагрева, чтобы материал стал достаточно эластичным для формовки, но не потерял прочности.

- Калибровка нагревателя: Перед запуском проверьте равномерность работы нагревательных элементов. Температура на поверхности преформ должна быть одинаковой, что можно контролировать с помощью инфракрасного термометра.

- Температурный диапазон: Для большинства ПЭТ-преформ температура нагрева колеблется от 85 до 120 °C. Однако оптимальный уровень зависит от толщины преформы и особенностей материала. Перегрев или недостаточный нагрев приводят к деформации или появлению слабых зон в бутылке.

- Зоны нагрева: Установите индивидуальные параметры для каждой зоны нагревателя, чтобы достичь равномерного прогрева по всей длине преформы, особенно в местах с утолщением стенок.

2. Контроль давления в процессе выдува

Давление играет ключевую роль в формировании ПЭТ-бутылки. Оно отвечает за точное воспроизведение формы и толщины стенок.

- Начальное давление: Оптимальный уровень начального давления для процесса растяжки составляет 25–40 бар. Это обеспечивает предварительное формирование бутылки.

- Основное давление: После начальной стадии необходимо обеспечить плавный переход к основному давлению, которое может достигать 40–60 бар, в зависимости от объема и формы бутылки.

- Тестовые выдувы: Регулярно проводите контрольные выдувы с проверкой равномерности стенок. Увеличение брака часто связано с несоответствием давления или скачками в системе.

3. Скорость растяжки: баланс между качеством и производительностью

Растяжка — это процесс, в котором преформа вытягивается и принимает форму бутылки. От скорости растяжки зависят прочность и равномерность стенок готовой продукции.

- Установка оптимальной скорости: Если растяжка происходит слишком быстро, это приводит к разрыву материала или образованию зон неравномерной толщины. Слишком медленная растяжка, в свою очередь, увеличивает время цикла и снижает производительность.

- Настройка синхронизации: Проверьте слаженность работы растяжных штоков и подачи воздуха. Любое нарушение синхронности может привести к браку.

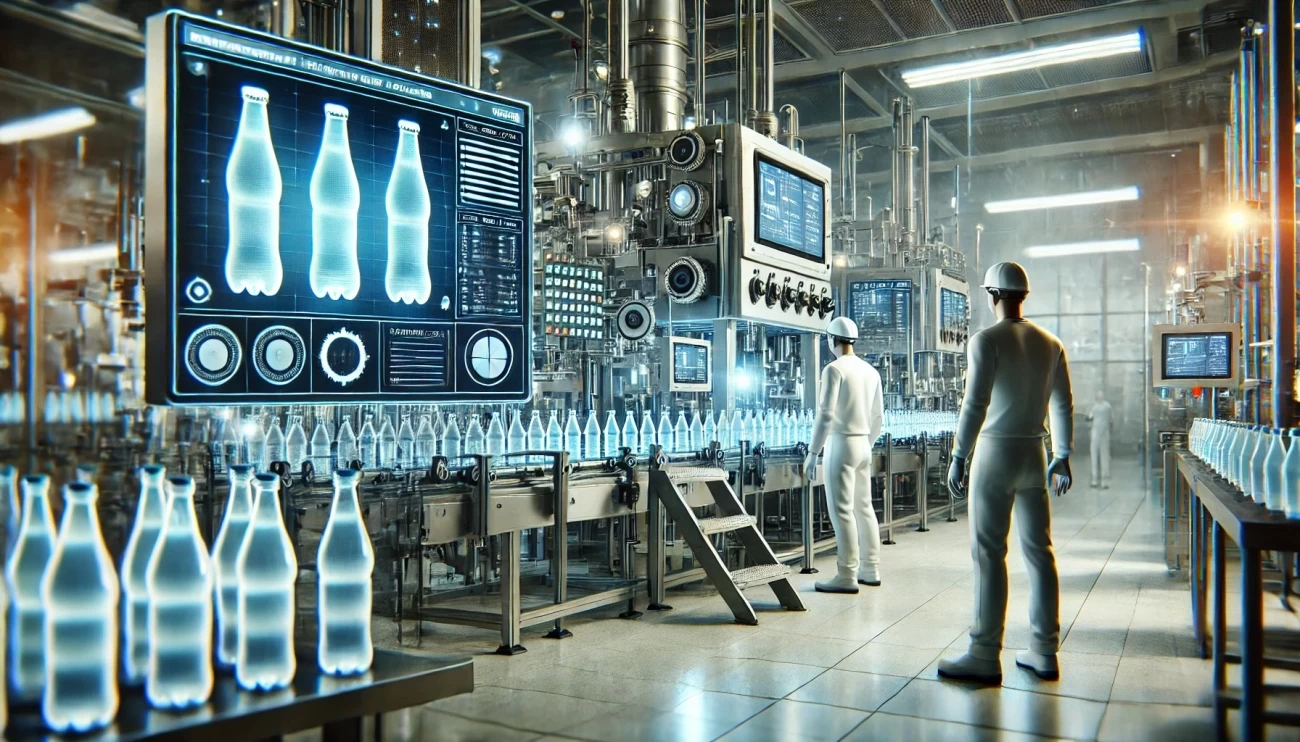

изображение, иллюстрирующее процесс растяжки преформы в производстве бутылок, с акцентом на баланс между качеством и производительностью

4. Тщательная настройка пресс-форм

Пресс-форма — это ключевой элемент, определяющий окончательную форму бутылки.

- Очистка формы: Убедитесь, что пресс-форма полностью очищена от загрязнений. Налет или остатки материала могут стать причиной дефектов поверхности.

- Регулировка стыков: Проверьте, чтобы все части пресс-формы идеально прилегали друг к другу, иначе на бутылках могут появиться швы или трещины.

- Контроль охлаждения: Система охлаждения пресс-формы должна работать стабильно, поддерживая оптимальную температуру (обычно 10–15 °C). Перегрев пресс-формы может привести к расширению материала и неравномерной толщине стенок.

5. Постоянный мониторинг и контроль качества

Даже идеально настроенная линия требует регулярного контроля. Современные системы выдува оснащены сенсорами и камерами, позволяющими отслеживать критические параметры в реальном времени.

- Визуальная инспекция: Проводите осмотр первых партий после настройки. Обратите внимание на прозрачность, равномерность толщины и отсутствие пузырьков.

- Автоматизация контроля: Используйте системы автоматической сортировки брака, чтобы оперативно выявлять дефектные бутылки.

- Анализ дефектов: Если возникают систематические дефекты, такие как утолщения, трещины или деформации, пересмотрите настройки нагрева, давления и синхронизации процессов.

изображение, отображающее современную производственную линию с системами мониторинга и контроля качества.

Итог

Настройка линии выдува ПЭТ-бутылок — это процесс, требующий внимания к мельчайшим деталям. Температура, давление, скорость растяжки и состояние пресс-формы должны быть идеально синхронизированы, чтобы минимизировать процент брака. Постоянный мониторинг и анализ параметров работы оборудования позволят вам не только снизить производственные потери, но и добиться стабильного качества продукции. Инвестиции времени в точную настройку окупятся надежностью и эффективностью вашего производства.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии