Умные станки: как автоматизация повышает точность и эффективность производства?

Производство профилированного бруса, ключевого строительного материала для домов и бань, становится всё более технологичным. В эпоху, когда точность, скорость и экономическая эффективность играют первостепенную роль, автоматизация приходит на помощь производителям. Современные автоматизированные станки для обработки древесины позволяют достигать впечатляющих результатов как в качестве обработки, так и в увеличении объемов производства.

изображение современного автоматизированного производства профилированного бруса.

Автоматизация в производстве профилированного бруса: что это значит?

Автоматизация на предприятиях по обработке древесины предполагает использование станков, которые выполняют множество операций без постоянного вмешательства оператора. Это не только повышает точность обработки, но и минимизирует риски человеческого фактора, такие как ошибки в настройках или отклонения в размерах готовой продукции.

Современные умные станки оснащены системами управления на основе ЧПУ (числового программного управления) и интеллектуальными датчиками. Эти технологии позволяют в реальном времени следить за процессами, автоматически корректировать параметры обработки и снижать вероятность брака.

Преимущества автоматизированных станков для профилированного бруса

- Идеальная точность геометрии Благодаря высокоточному управлению и калибровке, автоматизированные станки обеспечивают минимальные допуски в размерах. Это особенно важно для профилированного бруса, где соединения типа "шип-паз" требуют идеальной подгонки для предотвращения зазоров и теплопотерь в конструкциях.

- Повышенная производительность Современные станки могут работать с высокой скоростью без потери качества обработки. Благодаря автоматической загрузке и разгрузке материалов, время простоя сводится к минимуму.

- Оптимизация использования материала Умные системы управления минимизируют отходы за счёт оптимального раскроя древесины и использования продвинутых алгоритмов планирования.

- Снижение затрат на рабочую силу Один оператор может управлять несколькими станками одновременно, что снижает расходы на персонал и повышает общую эффективность производства.

- Повышение безопасности Умные станки оснащены системами безопасности, которые предотвращают аварии, автоматически отключаясь при обнаружении неисправностей или нештатных ситуаций.

Обзор новейших автоматизированных станков

- Станки с ЧПУ для обработки профиля Эти станки идеально подходят для создания сложных профилей. Они оснащены системами, которые считывают CAD-чертежи и автоматически переводят их в рабочие программы. Оператору остаётся лишь загрузить заготовку и нажать кнопку старта.

- Пример: SCM Compact Profiling Series — компактные станки для производства профилированного бруса, которые обеспечивают высочайшую точность обработки с возможностью быстрой перенастройки на другой профиль.

- Линии для автоматической сушки и обработки Многие предприятия интегрируют сушильные камеры с автоматическими станками, чтобы получать готовый материал для обработки с минимальной влажностью. Это обеспечивает стабильность геометрии профилированного бруса.

- Пример: WEINIG Conturex 1240 — линия для полной обработки заготовок, включая сушку, профилирование и торцевую обработку.

- Многопильные станки с автоматической подачей Эти станки оптимизируют процесс распила заготовок, обеспечивая максимальную скорость и точность.

- Пример: Тайваньская серия Taihei MultiRip с системой лазерного позиционирования для повышения точности распила.

- Системы автоматического контроля качества На завершающих стадиях производства всё чаще используются умные сканеры, которые проверяют каждый брус на предмет дефектов. Датчики фиксируют даже микротрещины, которые могут ухудшить характеристики изделия.

изображение, демонстрирующее современную промышленную мастерскую с новейшими автоматизированными станками для обработки профилей, линиями для сушки и многопильными станками с автоматической подачей.

Как автоматизация улучшает качество обработки?

Ключевым фактором повышения качества становится интеллектуальное управление. Например, датчики измеряют влажность, плотность и твёрдость древесины, автоматически подстраивая параметры станка под текущие характеристики материала. Это исключает вероятность перегрева инструмента и повреждения заготовки.

Автоматизированные системы также позволяют проводить обработку в несколько этапов без перенастройки. Например, станок может сначала выполнить грубую обработку, затем финальную шлифовку и нарезку соединений, что уменьшает время цикла.

Будущее автоматизации в деревообработке

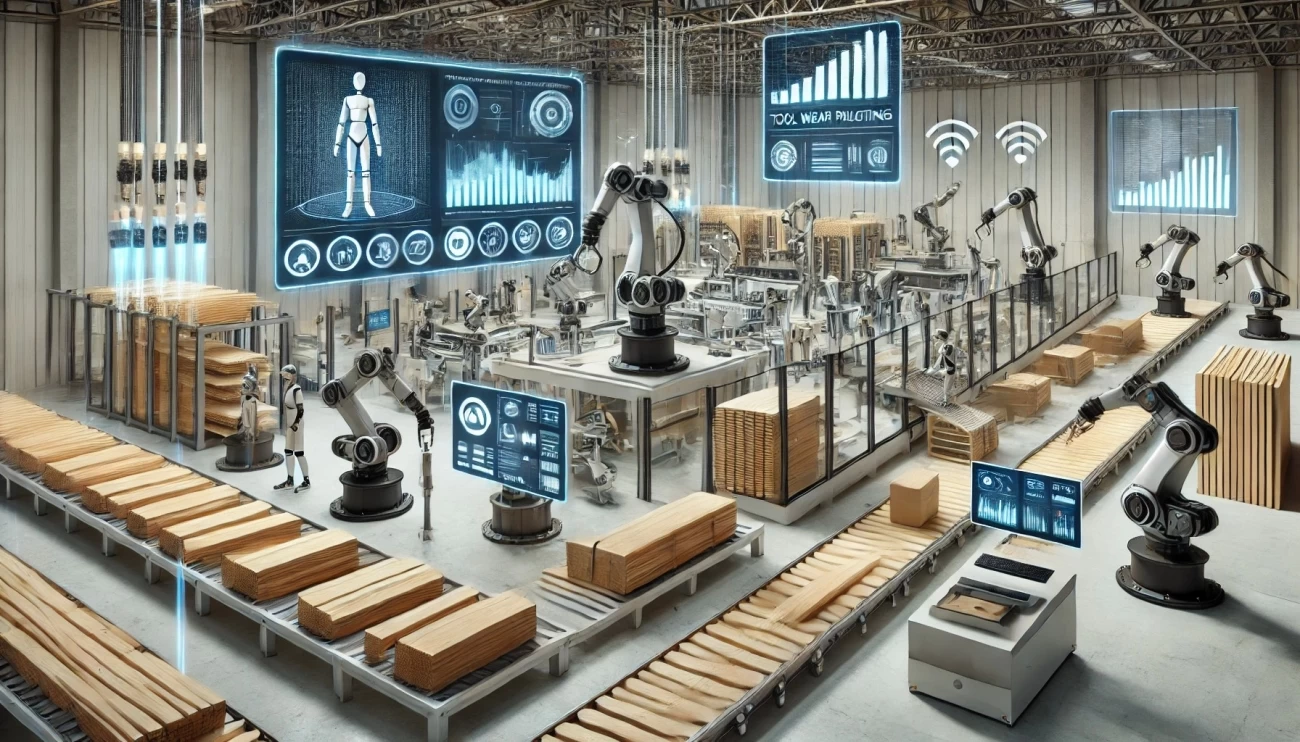

Автоматизация уже сейчас демонстрирует огромный потенциал, но технологии продолжают развиваться. В ближайшем будущем мы можем ожидать:

- Использование ИИ и машинного обучения для прогнозирования износа инструментов и оптимизации производственных процессов.

- Интеграцию с IoT (Интернетом вещей) для удалённого мониторинга и управления оборудованием.

- Полную роботизацию линий — от погрузки сырья до упаковки готовой продукции.

изображение, представляющее будущее автоматизации в деревообработке, с акцентом на использование ИИ, роботизацию и IoT

Заключение

Автоматизация производства профилированного бруса — это не просто тренд, а необходимость для современного бизнеса, стремящегося к конкурентоспособности и качеству. Умные станки помогают предприятиям не только повышать точность и производительность, но и экономить ресурсы, заботиться об экологии и предлагать клиентам продукцию высочайшего класса. Инвестируя в автоматизацию, компании получают ключ к успеху на рынке деревообработки.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии