Инновации в материале фрез: современные сплавы и их преимущества в обработке

Фрезы являются одним из ключевых инструментов в металлообработке, от которых зависит точность, скорость и качество обработки материалов. Современные технологии позволяют создавать уникальные сплавы для фрез, которые обеспечивают высокую устойчивость к износу, повышают производительность и минимизируют затраты на инструмент. В этой статье рассмотрим наиболее популярные современные сплавы для фрез и их преимущества.

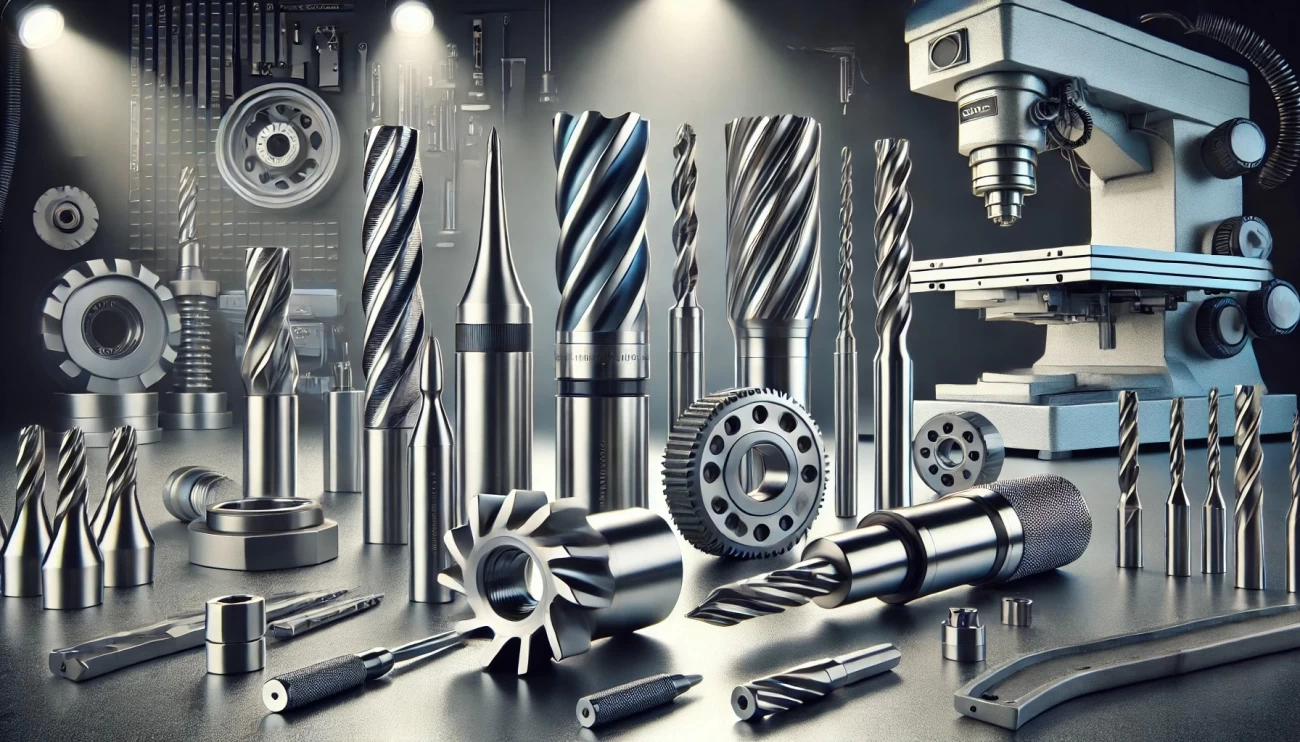

изображение, отображающее современные фрезы, изготовленные из передовых сплавов. Оно подчеркивает их точность, долговечность и качество в индустриальной обстановке.

Популярные сплавы для фрез

1. Карбид вольфрама (твердосплавные фрезы)

Карбид вольфрама является одним из самых востребованных материалов для производства фрез. Этот сплав представляет собой комбинацию вольфрама и углерода, с добавлением кобальта в качестве связующего материала.

Преимущества:

- Высокая твердость: фрезы из карбида вольфрама способны выдерживать значительные нагрузки при обработке твердых материалов.

- Устойчивость к износу: материал сохраняет свои свойства даже при высоких температурах, возникающих в процессе фрезерования.

- Долговечность: благодаря своей прочности, такие фрезы служат дольше, что снижает затраты на их замену.

- Применение: используются для обработки стали, чугуна, цветных металлов, а также для высокоскоростной резки.

2. Высокоскоростные стали (HSS)

Фрезы из высокоскоростной стали (HSS) продолжают оставаться популярными благодаря своей универсальности и доступной цене. Основные легирующие элементы: хром, молибден, ванадий и кобальт.

Преимущества:

- Гибкость и ударная вязкость: HSS менее хрупка, чем карбид вольфрама, что делает такие фрезы устойчивыми к ударам и вибрациям.

- Легкость заточки: инструмент можно заточить несколько раз без значительной потери свойств.

- Применение: идеальны для работы с мягкими металлами, пластиком, деревом и в условиях средней нагрузки.

3. Керамические сплавы

Современные керамические сплавы, такие как нитрид кремния или оксид алюминия, активно применяются в производстве фрез, предназначенных для обработки сверхтвердых материалов.

Преимущества:

- Сохранение твердости при высоких температурах: керамические фрезы работают при температурах до 1000°C без потери свойств.

- Высокая скорость обработки: за счет устойчивости к тепловым деформациям керамика позволяет увеличить скорость резания.

- Применение: используются для обработки закаленной стали, титана, никелевых и других жаропрочных сплавов.

изображение, отображающее современные керамические сплавы, такие как нитрид кремния и оксид алюминия, используемые в высокотехнологичных фрезах.

4. Сплавы с содержанием кобальта

Фрезы из сплавов с высоким содержанием кобальта обеспечивают превосходное сочетание прочности и жаростойкости. Обычно в составе таких сплавов присутствуют железо, никель, молибден и хром.

Преимущества:

- Устойчивость к термическим нагрузкам: такие фрезы подходят для обработки материалов, склонных к нагреву (нержавеющая сталь, никелевые сплавы).

- Долговечность: минимальная подверженность растрескиванию или сколам при высоких температурах.

- Применение: авиакосмическая и энергетическая промышленность.

5. Алмазные покрытия (PCD)

Фрезы с алмазным покрытием или из поликристаллического алмаза (PCD) имеют непревзойденную износостойкость и твердость.

Преимущества:

- Максимальная устойчивость к износу: алмазное покрытие выдерживает обработку абразивных материалов, таких как графит, композиты и стеклопластик.

- Идеальная точность обработки: позволяют получать изделия с минимальными отклонениями.

- Применение: в автомобильной, авиакосмической, медицинской и электронике.

Сравнение современных материалов

изображение, иллюстрирующее фрезы с алмазным покрытием (PCD) в высокотехнологичной индустриальной обстановке. На изображении подчеркиваются преимущества, такие как износостойкость и точность обработки, а также показаны отрасли применения, включая автомобильную, авиакосмическую, медицинскую и электронику.

Будущее технологий в материалах фрез

Инженеры и ученые продолжают разрабатывать новые сплавы и покрытия, стремясь улучшить характеристики фрез. Тренды включают:

- Наноструктурированные материалы: для повышения износостойкости и улучшения теплопроводности.

- Гибридные сплавы: комбинации металлов и керамики для расширения сфер применения.

- Эко-материалы: снижение влияния на окружающую среду за счет использования переработанных или биоразлагаемых компонентов.

Заключение

Современные сплавы для фрез открывают новые горизонты в обработке материалов. Выбор подходящего материала зависит от специфики задачи, типа обрабатываемого материала и условий работы. Использование инновационных фрез позволяет повысить производительность, снизить издержки и добиться превосходного качества продукции, что делает их неотъемлемой частью современной металлообработки.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии