Конвенциональное фрезерование и цифровые методы: какие задачи решают лучше?

В современном мире металлообработки и машиностроения фрезерование играет ключевую роль в создании сложных деталей и компонентов. С развитием технологий традиционные методы фрезерования постепенно дополнились цифровыми и компьютеризированными решениями, такими как ЧПУ (числовое программное управление) и CAD/CAM системы. В этой статье мы обсудим, какие задачи лучше всего решают конвенциональные и цифровые методы, почему традиционные подходы все еще востребованы, и где инновационные технологии предлагают неоспоримые преимущества.

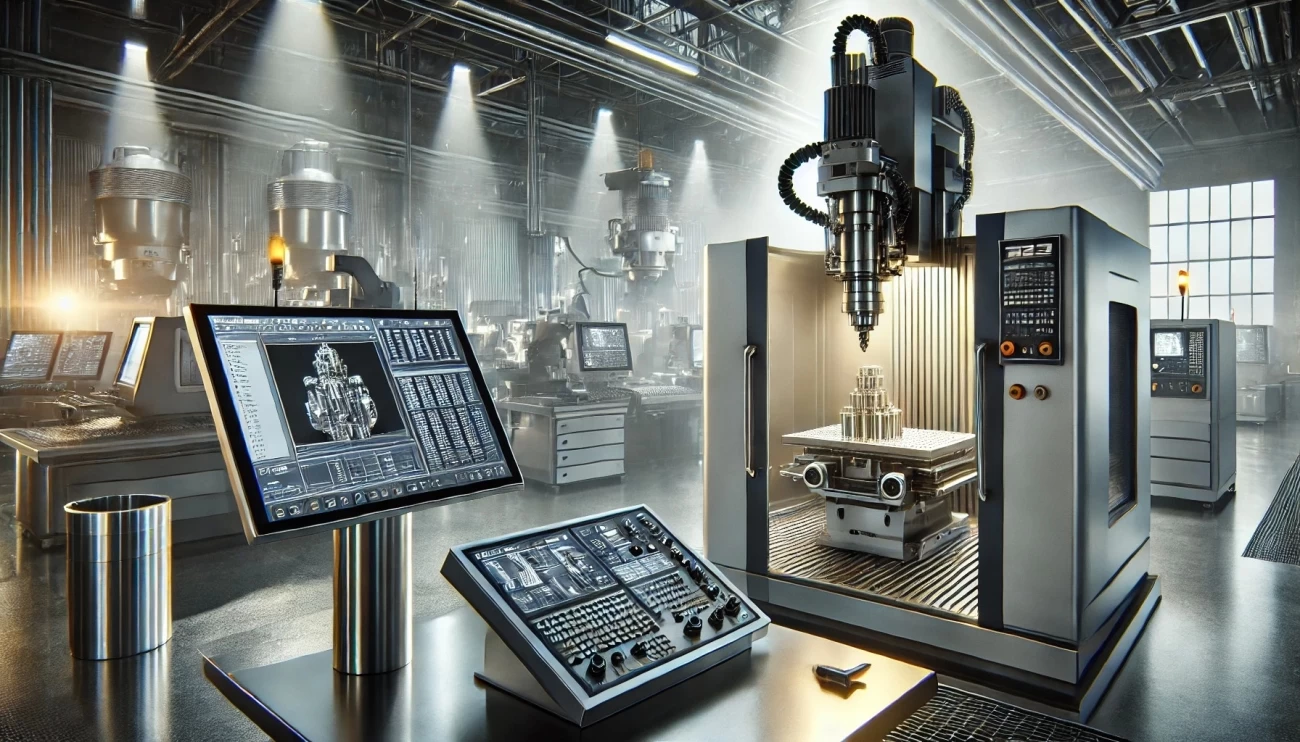

изображение высокотехнологичной сцены металлообработки и обработки с фрезерным станком с ЧПУ в действии.

Конвенциональное фрезерование: опыт и точность

Конвенциональные методы фрезерования включают использование механических станков, управляемых оператором, где ключевую роль играют навыки и опыт специалиста. Эти методы имеют свои уникальные преимущества:

- Простота и гибкость настройки: Конвенциональные станки просты в управлении и не требуют сложного программирования. Оператор может оперативно настраивать и адаптировать параметры обработки «на лету», что особенно полезно при выполнении небольших заказов или простых операций.

- Экономичность для мелких серий: Конвенциональное фрезерование зачастую обходится дешевле для малых серий или единичных деталей, когда затраты на программирование и настройку цифрового оборудования экономически нецелесообразны. Это особенно актуально для небольших предприятий и мастерских.

- Контроль качества в реальном времени: Опытный оператор способен контролировать качество обработки в процессе работы, оперативно корректируя параметры, что иногда сложнее сделать при автоматизированных операциях.

- Мастерство и креативность: Конвенциональные методы позволяют мастерам использовать накопленные знания и навыки, что делает их незаменимыми при выполнении уникальных и художественных работ, где точные требования и небольшие отклонения играют значительную роль.

Таким образом, традиционные методы востребованы при обработке малых партий, производстве уникальных изделий, ремонте и реставрации, а также в тех случаях, когда требуется быстрое выполнение работы без длительных подготовительных этапов.

Цифровые методы: скорость, точность и автоматизация

Цифровые методы фрезерования, такие как ЧПУ, стали популярны благодаря высокой производительности, точности и гибкости в производстве. ЧПУ-станки управляются компьютером, что позволяет запрограммировать сложные операции и избежать ошибок, характерных для ручной обработки. Преимущества цифровых методов включают:

- Высокая точность и повторяемость: ЧПУ станки могут выполнять точные операции с минимальными допусками и обеспечивать неизменное качество при серийном производстве. Это особенно важно при создании компонентов, требующих высокой точности для работы в механизмах.

- Скорость обработки и эффективность: Цифровые станки позволяют значительно ускорить процесс фрезерования, выполняя сложные операции в автоматическом режиме. Это делает их незаменимыми в массовом производстве, где важно выполнить работу за минимальное время и сократить количество человеческих ошибок.

- Возможность обработки сложных форм: Современные ЧПУ-станки могут обрабатывать сложные и уникальные формы, включая 3D-структуры и высокоточные геометрии. Это открывает возможности для создания деталей для аэрокосмической, медицинской, автомобильной и других высокотехнологичных отраслей.

- Интеграция с CAD/CAM системами: Цифровое фрезерование позволяет использовать CAD/CAM программное обеспечение для проектирования и создания управляющих программ, что ускоряет процесс от дизайна до производства. Интеграция с цифровыми системами также позволяет улучшить контроль качества и вести учет всех операций.

Таким образом, цифровые методы оптимальны для серийного производства сложных и высокоточных деталей, где требуется минимальное вмешательство человека и высокая точность выполнения.

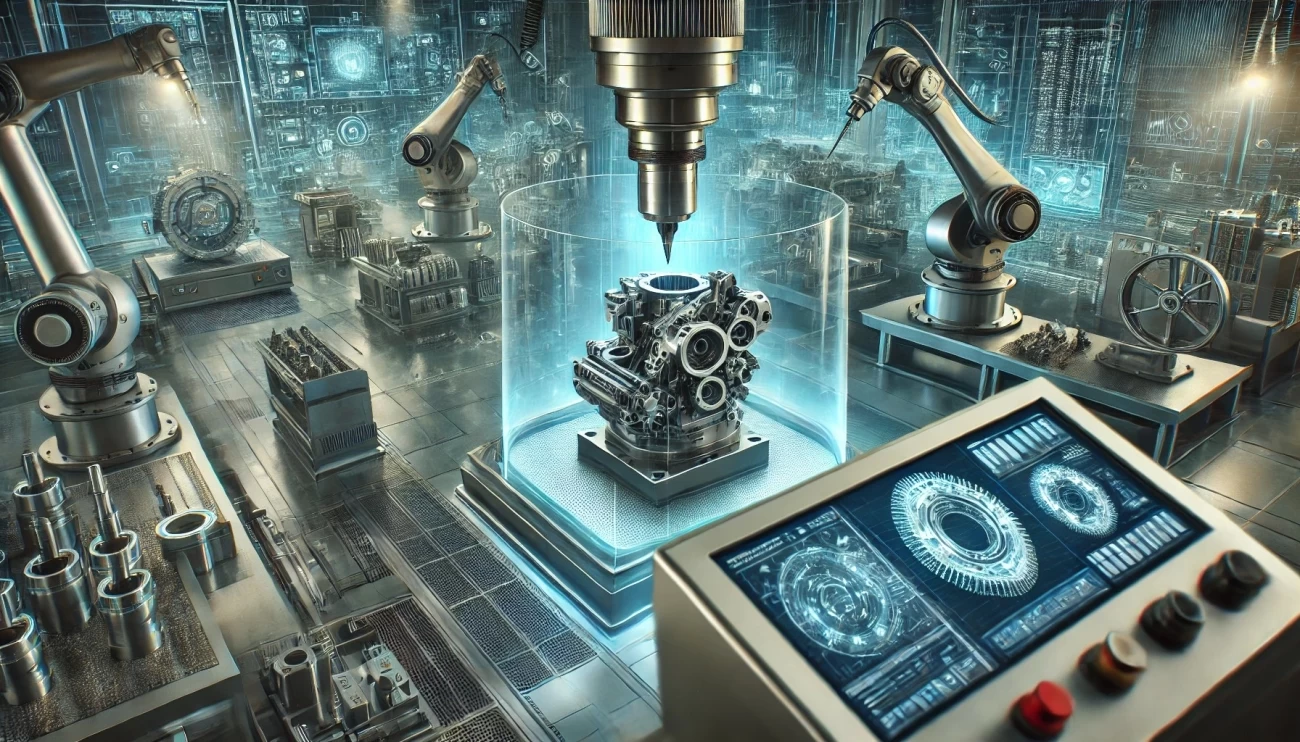

изображение, иллюстрирующее темы скорости, точности и автоматизации в цифровом фрезеровании с ЧПУ.

Где и почему традиционные методы остаются актуальными?

Несмотря на широкое внедрение ЧПУ и автоматизации, конвенциональные методы все еще находят применение:

- Ремонт и индивидуальные заказы: В тех случаях, когда требуется выполнение небольших заказов или нестандартных операций, ручное фрезерование может оказаться экономически выгоднее.

- Работа с крупногабаритными деталями: При обработке крупных деталей или материалов, требующих минимальных затрат на оснащение, традиционные методы часто предпочтительнее, так как экономят время и ресурсы.

- Обучение и опыт: Мастера с опытом традиционного фрезерования продолжают играть ключевую роль в передаче знаний и навыков, необходимых для сложных работ, требующих креативности и индивидуального подхода.

Когда инновации незаменимы?

Современные цифровые методы фрезерования незаменимы в ряде случаев:

- Сложные серийные производства: Для производства сложных деталей, требующих строгого контроля качества и высокой производительности, цифровые методы позволяют обеспечить постоянное качество и экономию времени.

- Высокотехнологичные отрасли: В таких отраслях, как авиация, медицина и электроника, где требуется высокая точность и надежность, цифровое фрезерование обеспечивает необходимые стандарты и минимизирует риск отклонений.

- Оптимизация производственных процессов: Автоматизация и цифровизация повышают эффективность производства, упрощая планирование, учет ресурсов, и делая производство более управляемым и предсказуемым.

изображение, иллюстрирующее роль современной цифровой фрезерной технологии в высокотехнологичных производственных средах.

Заключение

Конвенциональные и цифровые методы фрезерования не исключают, а дополняют друг друга. Традиционные методы остаются востребованы для решения задач, где требуется индивидуальный подход, быстрота реакции, а также для малосерийного и уникального производства. В то же время цифровые методы являются идеальным решением для высокотехнологичных и серийных производств, где важна точность, повторяемость и минимизация затрат. В условиях современных производственных реалий комбинация обоих методов позволяет оптимально распределить ресурсы и задачи, обеспечивая максимальную производительность и качество на каждом этапе.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии