Литье, экструзия или 3D-печать: Сравнение технологий для различных отраслей

Современное производство развивается быстрыми темпами, и выбор подходящей технологии обработки материалов становится все более важным аспектом для различных отраслей. Технологии литья, экструзии и 3D-печати часто рассматриваются как альтернативные методы для изготовления изделий из пластмасс, металлов, композитов и других материалов. Рассмотрим их особенности, чтобы понять, какие отрасли и задачи лучше подходят для каждой из этих технологий и почему.

Литье: массовое производство и прочность

Особенности: Литье – это процесс заливки расплавленного материала в форму, которая придаёт изделию требуемую форму после охлаждения. Этот метод отлично подходит для массового производства прочных и долговечных деталей из металлов, пластмасс и керамики. Литье бывает различных видов, включая литье под давлением, литье в песчаные формы, инвестиционное литье и центробежное литье, что позволяет охватить широкий спектр материалов и размеров деталей.

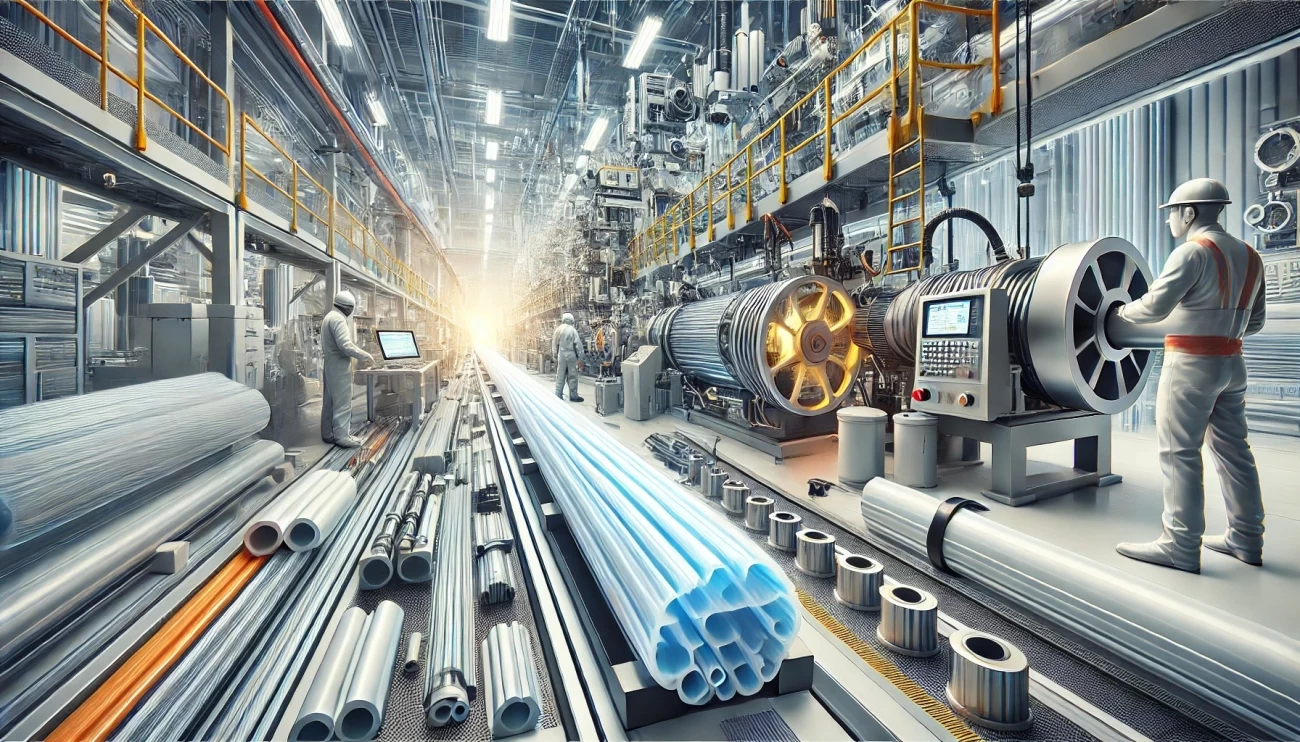

иллюстрация, демонстрирующая процесс литья для массового производства, подчеркивающая прочность и долговечность компонентов

Отрасли применения:

- Автомобильная промышленность: для изготовления прочных деталей (например, корпусов двигателей и трансмиссий) литье обеспечивает высокую точность и прочность изделий, соответствующую требованиям безопасности.

- Судостроение и тяжелая промышленность: производство крупных деталей, таких как двигатели и пропеллеры, требует прочности и устойчивости к коррозии, которые обеспечивает литье.

- Медицинская и авиационная отрасли: для небольших, но сложных деталей с высокой точностью (например, протезов и компонентов самолетов) применяется литье с использованием инвестиционного метода и литья под давлением.

Преимущества:

- Высокая прочность и надежность изделий.

- Подходит для массового производства.

- Широкий выбор материалов и возможность изготовления сложных форм.

Ограничения:

- Высокая стоимость при производстве мелкосерийных или уникальных деталей.

- Зависимость от формы и трудоемкость её изменения.

Экструзия: производство длинномерных изделий

Особенности: Экструзия – это процесс выдавливания материала через матрицу для получения длинномерных изделий с постоянным поперечным сечением. Этот метод эффективен для изготовления профилей, труб, листов и других изделий из пластмасс, металлов и композитов. Экструзия применяется как для термопластичных материалов, так и для металлов (например, алюминия), что делает её универсальной.

Отрасли применения:

- Строительная и транспортная отрасли: экструзия используется для изготовления пластиковых и металлических труб, профилей и оконных рам, что делает её важной для строительных материалов.

- Упаковочная промышленность: экструзия пластмасс позволяет создавать пленку и упаковку, такие как мешки и ленты.

- Электроника и электротехника: кабели и провода изготавливаются путем экструзии, так как этот метод подходит для производства длинномерных изделий с постоянным сечением.

Преимущества:

- Идеально подходит для длинномерных изделий.

- Высокая скорость производства.

- Возможность создания многослойных и армированных конструкций.

Ограничения:

- Ограничение по форме изделий.

- Меньшая точность по сравнению с литьем и 3D-печатью.

изображение, иллюстрирующее процесс экструзионного производства с различными промышленными применениями для таких материалов, как пластик и металлы.

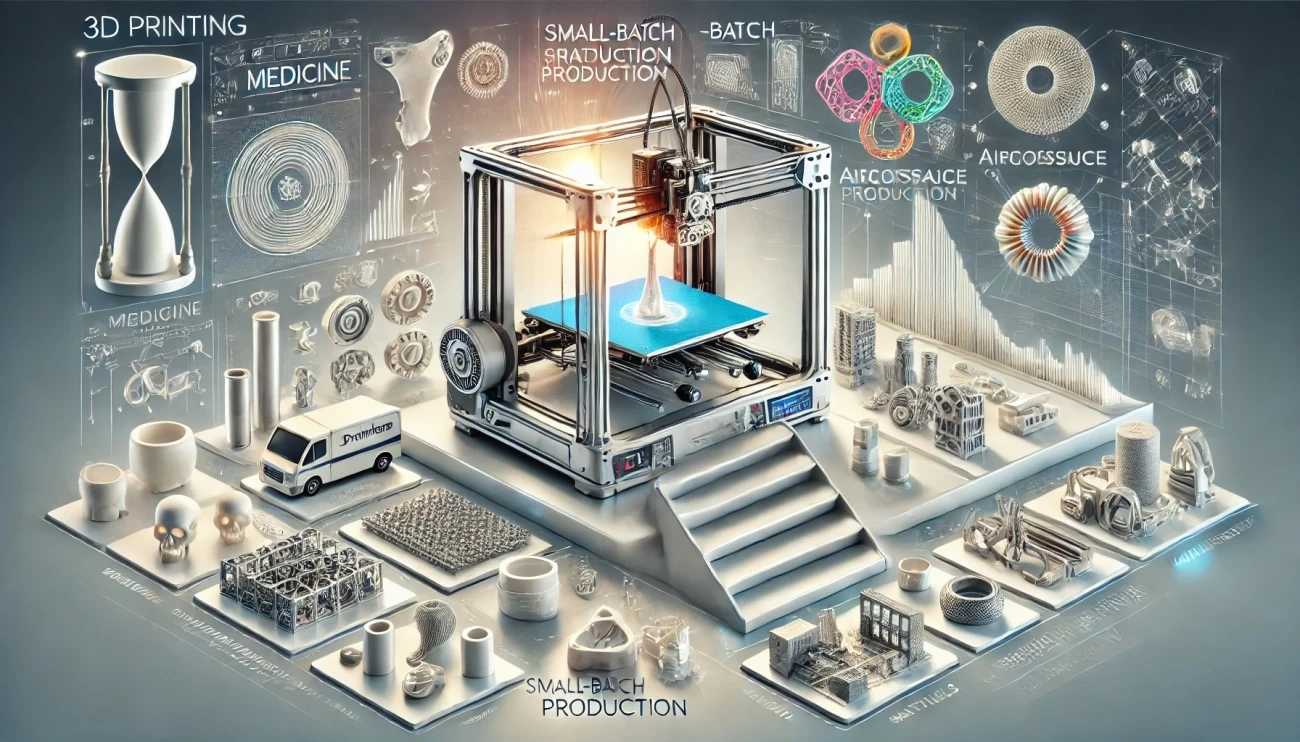

3D-печать: гибкость и производство малых серий

Особенности: 3D-печать или аддитивное производство позволяет изготавливать изделия, послойно добавляя материал на основе цифровой модели. 3D-печать охватывает множество технологий, включая FDM (плавление нити), SLA (стереолитография) и SLS (селективное лазерное спекание). Каждая технология подходит для различных материалов и целей.

Отрасли применения:

- Медицина: для создания протезов, имплантатов и медицинских инструментов 3D-печать позволяет изготавливать индивидуальные изделия, соответствующие потребностям конкретного пациента.

- Аэрокосмическая и оборонная отрасли: производство сложных и лёгких деталей, которые нельзя легко создать с помощью традиционных методов, особенно при разработке опытных образцов.

- Дизайн и архитектура: создание макетов, прототипов и уникальных деталей, что позволяет визуализировать и дорабатывать проекты.

Преимущества:

- Высокая гибкость и возможность создания сложных и уникальных изделий.

- Подходит для малосерийного и индивидуального производства.

- Экономия материалов за счёт аддитивного метода.

Ограничения:

- Низкая скорость по сравнению с экструзией и литьем при массовом производстве.

- Ограничения по типам используемых материалов.

- Стоимость производства возрастает с увеличением масштабов.

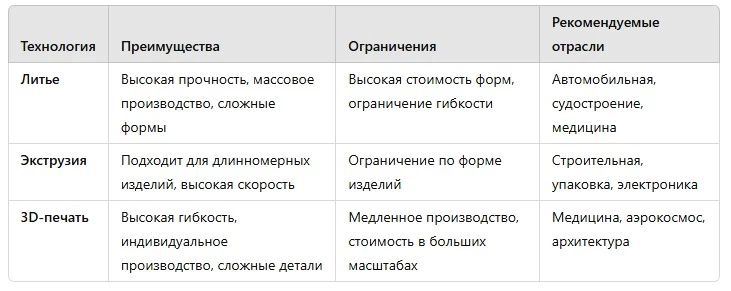

Сравнение технологий

Выбор технологии в зависимости от потребностей

- Для массового производства и прочности: литье является предпочтительным методом для изготовления прочных и долговечных деталей в условиях массового производства, особенно когда требуется устойчивость к механическим нагрузкам.

- Для длинномерных изделий с постоянным сечением: экструзия идеально подходит для отраслей, где требуются изделия стандартного сечения, такие как трубы, профили и пленки.

- Для опытных образцов и уникальных изделий: 3D-печать даёт возможность быстрой адаптации и создания сложных деталей, что делает её незаменимой для прототипирования, малосерийного производства и медицинской отрасли, требующей индивидуальных решений.

изображение, демонстрирующее гибкость и возможности мелкосерийного производства 3D-печати в различных отраслях. Оно включает элементы, представляющие медицинские, аэрокосмические и дизайнерские приложения, с современной технической эстетикой, которая подчеркивает адаптивность различных технологий 3D-печати.

Заключение

Выбор между литьем, экструзией и 3D-печатью зависит от специфики требований к материалам, масштабам и скорости производства, а также от возможностей в плане бюджета и доступного оборудования. Литье и экструзия сохраняют свои позиции для массового производства, тогда как 3D-печать становится отличным инструментом для гибкости и индивидуализации в производстве малых серий и прототипов.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии