Как работают автоматизированные системы диагностики: анализ процессов

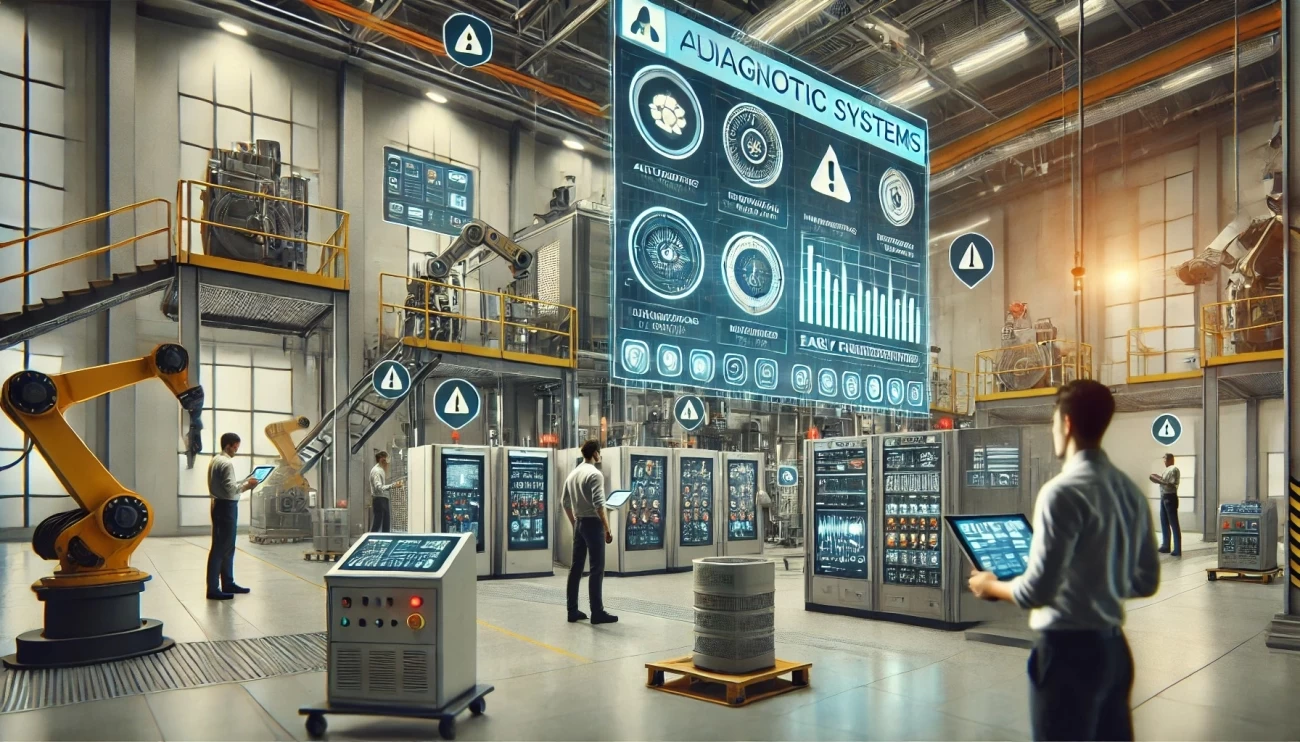

Автоматизированные системы диагностики стали неотъемлемой частью современных промышленных предприятий. Их основная задача – обеспечить своевременное обнаружение неисправностей и потенциальных проблем в оборудовании, что позволяет минимизировать риски поломок, повысить безопасность и эффективность производственных процессов. В данной статье мы рассмотрим основные принципы работы, компоненты автоматизированных систем диагностики и их роль в выявлении проблем на ранней стадии.

изображение, изображающее автоматизированные диагностические системы в современной промышленной среде, показывающее высокотехнологичное оборудование, экраны мониторинга в реальном времени и чистую, эффективную среду, ориентированную на безопасность и раннее обнаружение неисправностей.

1. Основные принципы работы автоматизированных систем диагностики

Автоматизированная диагностика – это процесс, при котором система с помощью сенсоров и анализа данных постоянно отслеживает состояние оборудования и процессов. Ключевыми элементами работы такой системы являются:

- Мониторинг в реальном времени – использование сенсоров для постоянного отслеживания критически важных параметров оборудования.

- Сбор и обработка данных – все данные поступают на центральный сервер, где они анализируются и хранятся.

- Анализ данных с помощью алгоритмов и ИИ – продвинутые алгоритмы и системы искусственного интеллекта (ИИ) обрабатывают поступающие данные и ищут отклонения от нормальных значений.

- Система уведомлений и отчетности – при обнаружении отклонений система отправляет уведомления операторам или инженерам для принятия мер.

Такие системы работают на основе принципов предиктивной и превентивной диагностики, что позволяет предугадывать потенциальные неисправности задолго до их проявления и эффективно управлять процессами техобслуживания и ремонта.

2. Компоненты автоматизированных систем диагностики

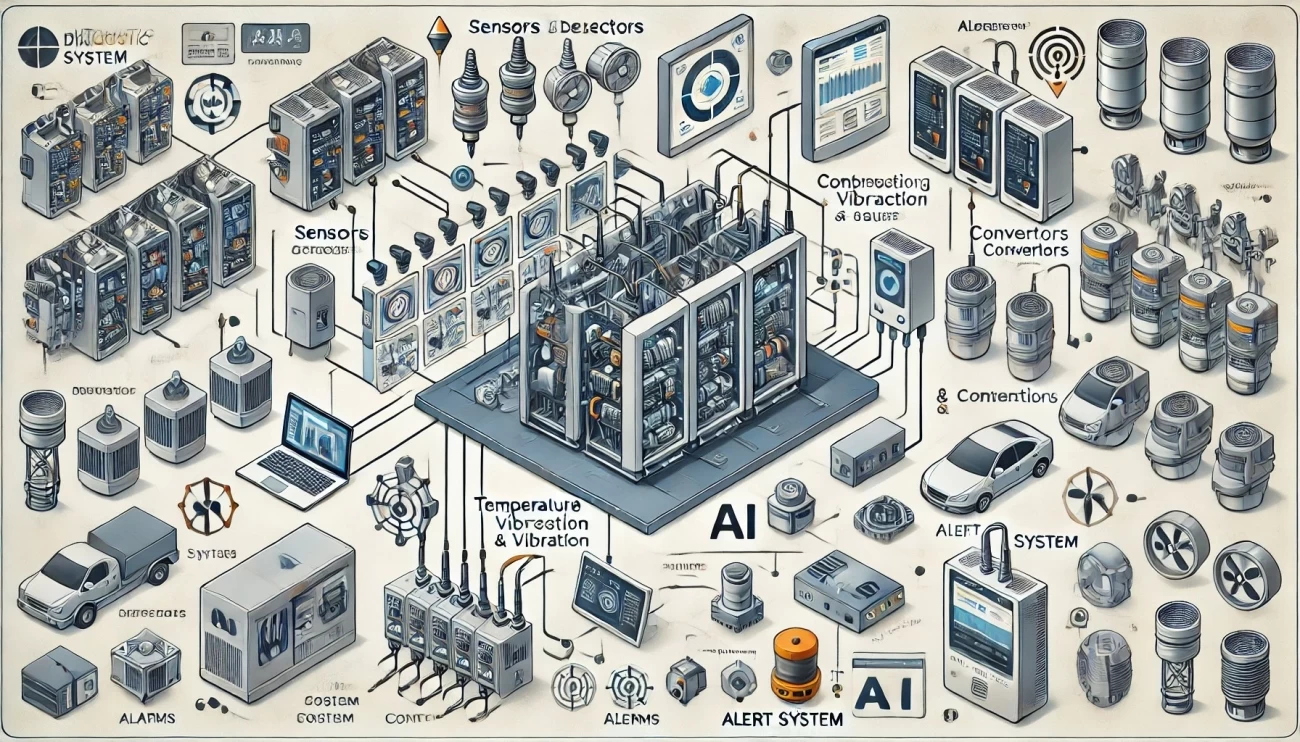

Автоматизированные системы диагностики включают несколько ключевых компонентов, которые работают совместно для обеспечения постоянного мониторинга и анализа состояния оборудования:

- Сенсоры и датчики – размещенные на оборудовании датчики (например, датчики температуры, давления, вибрации, звука) собирают информацию о его состоянии.

- Контроллеры и преобразователи – устройства, которые обрабатывают и передают данные от датчиков на центральную платформу.

- Программное обеспечение для анализа данных – система с ИИ и алгоритмами машинного обучения, обрабатывающая огромные массивы данных, чтобы выделить отклонения от нормы и предсказать потенциальные неисправности.

- Система оповещений – компонент, отвечающий за передачу информации операторам, включая уведомления, сигналы тревоги, отчеты и аналитические выводы.

Совместное использование этих компонентов позволяет создать комплексную систему, способную в реальном времени проводить диагностику сложного оборудования и процессов.

изображение, иллюстрирующее автоматизированную диагностическую систему со всеми подключенными и визуализированными ключевыми компонентами.

3. Как системы диагностики помогают в выявлении проблем на ранней стадии

Основное преимущество автоматизированных систем диагностики – это возможность выявления проблем еще до их возникновения. Рассмотрим, как именно система решает данную задачу:

- Анализ трендов и отклонений. Система диагностики непрерывно фиксирует данные с сенсоров, выстраивая графики и модели нормального поведения оборудования. Если значения начинают отклоняться от обычных показателей, система может определить это как сигнал потенциальной неисправности.

- Выявление скрытых дефектов. Некоторые неисправности развиваются постепенно, и их сложно заметить на начальном этапе. Например, повышение уровня вибрации может указывать на износ подшипников, который при отсутствии вмешательства приведет к серьезным поломкам. Система диагностики фиксирует даже незначительные изменения, предотвращая возникновение аварийных ситуаций.

- Предсказательная аналитика. За счет использования ИИ и машинного обучения система анализирует большой объем исторических данных и прогнозирует, когда могут возникнуть поломки. Это позволяет заранее запланировать техническое обслуживание, что снижает риск аварийных простоев и повышает надежность производственного процесса.

- Оптимизация расходов на техническое обслуживание. Автоматизированные системы диагностики позволяют переходить к обслуживанию по состоянию оборудования (по факту) вместо регламентированного (по графику). Это снижает затраты, так как работы выполняются только при необходимости, и предотвращает излишние простои.

4. Примеры применения автоматизированных систем диагностики в различных отраслях

Автоматизированные системы диагностики находят широкое применение в самых разных отраслях:

- Энергетика – системы диагностики используются для мониторинга состояния турбин, генераторов и трансформаторов, где отказ оборудования может привести к значительным потерям.

- Промышленное производство – такие системы помогают отслеживать состояние станков, конвейеров и другого оборудования, что особенно важно для бесперебойного производственного процесса.

- Транспорт и логистика – диагностика транспортных средств позволяет контролировать износ узлов и агрегатов, предотвращая аварии и обеспечивая безопасность перевозок.

- Нефтегазовая отрасль – системы помогают выявлять проблемы в оборудовании для бурения и транспортировки, позволяя избежать утечек и аварий.

5. Перспективы развития автоматизированных систем диагностики

Технологии автоматизации и диагностики активно развиваются, и в будущем нас ждут еще более продвинутые решения:

- Внедрение IoT и 5G. С помощью Интернета вещей и высокоскоростной связи данные можно будет передавать еще быстрее и точнее, обеспечивая постоянный доступ к информации о состоянии оборудования.

- Использование облачных технологий. Это позволит организовать хранение и обработку данных в облаке, упрощая доступ к информации и анализ больших данных.

- Совершенствование ИИ и аналитики. Алгоритмы машинного обучения становятся все более точными, что позволяет заранее предугадывать проблемы с еще большей эффективностью.

изображение, иллюстрирующее будущие перспективы автоматизированных диагностических систем.

Заключение

Автоматизированные системы диагностики – это один из важнейших инструментов современной промышленности, позволяющий минимизировать риски, повысить безопасность и сократить затраты на техническое обслуживание. За счет точного и своевременного анализа данных, предиктивной аналитики и постоянного мониторинга такие системы помогают обнаружить проблемы еще до их возникновения, что положительно сказывается на производительности и экономике предприятия. В условиях постоянного развития технологий и перехода к Индустрии 4.0 значение этих систем будет только возрастать.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии