Регулярная проверка и смазка: ключ к долговечности дробильного оборудования

Дробильное оборудование – это сердце многих горнодобывающих и перерабатывающих предприятий. Его правильная работа определяет не только производительность, но и рентабельность всего производства. Одним из самых важных аспектов эксплуатации дробильного оборудования является его регулярное обслуживание, включающее проверку и смазку. Эта статья предлагает практические советы по использованию подходящих смазочных материалов, частоте смазывания и контролю уровня масла для продления срока службы и повышения эффективности оборудования.

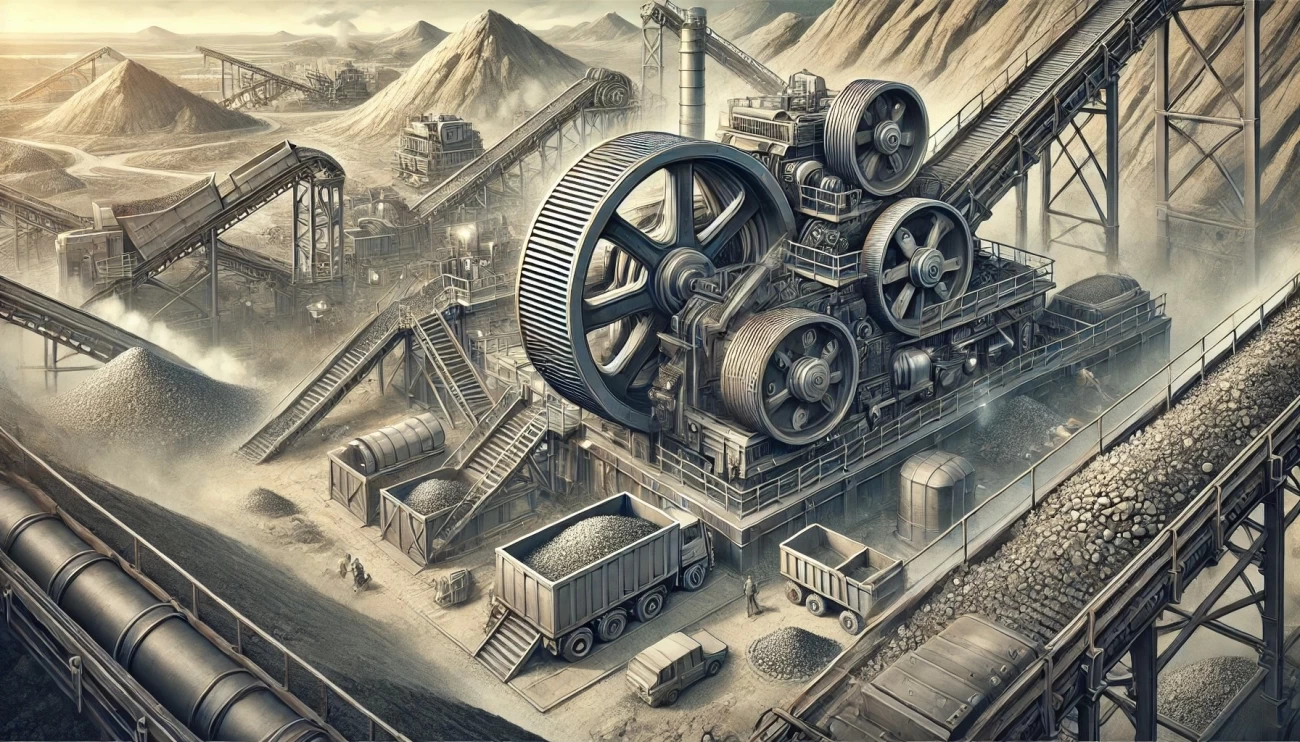

Дробильное оборудование

1. Зачем важна смазка дробильного оборудования?

Смазка играет ключевую роль в снижении трения и предотвращении износа компонентов оборудования, таких как подшипники, втулки и зубчатые передачи. Качественные смазочные материалы защищают элементы от повреждений, вызванных трением, пылью, влагой и экстремальными температурами, обеспечивая плавную работу даже в условиях повышенной нагрузки. Регулярная смазка помогает избежать преждевременных поломок, снижая риск аварий и дорогостоящих простоев.

2. Выбор подходящих смазочных материалов

Выбор смазочного материала зависит от типа дробильного оборудования, условий эксплуатации и специфики рабочих процессов. Основные виды смазочных материалов для дробильных машин включают:

- Густые смазки – используются для подшипников и зубчатых передач, которые работают под высокой нагрузкой и температурой. Они формируют защитный слой, препятствующий контакту металлических поверхностей.

- Масла – подходят для узлов с интенсивным движением и высокими оборотами. Они легко проникают в труднодоступные места и смывают мелкие загрязнения, которые могут накапливаться в рабочих механизмах.

- Многофункциональные смазочные материалы – применяются в случаях, когда оборудование работает в условиях высокой влажности и пыли. Они защищают от коррозии и загрязнений, продлевая срок службы деталей.

При выборе смазки важно учитывать рекомендации производителя оборудования и климатические условия на месте эксплуатации. Некоторые смазочные материалы, например, требуют регулярного обновления в условиях высокой влажности или экстремально низких температур.

3. Определение частоты смазывания

Частота смазывания зависит от многих факторов, включая интенсивность использования оборудования, тип смазочного материала и производственные условия. Общие рекомендации таковы:

- Ежедневная проверка уровня масла – рекомендуется проверять уровень масла каждый день перед началом работы. Это позволит быстро обнаружить утечки или снижение уровня смазки.

- Плановая смазка через каждые 250 часов работы – для большинства дробильных машин оптимальная частота смазывания – каждые 250 часов. Это может быть изменено в зависимости от интенсивности использования оборудования.

- Сезонная проверка и замена – перед началом зимнего или летнего сезона рекомендуется полная проверка и, при необходимости, замена смазочных материалов, чтобы избежать проблем, связанных с изменением температуры и влажности.

Использование автоматических систем смазки может упростить процесс и гарантировать своевременное поступление смазки к важным узлам.

инфографика, демонстрирующая частоту смазывания оборудования по описанным этапам: ежедневная проверка, плановая смазка каждые 250 часов и сезонная проверка.

4. Контроль уровня масла и регулярные проверки

Постоянный контроль уровня масла и состояния смазочных материалов позволяет своевременно выявить потенциальные проблемы. Вот ключевые аспекты контроля:

- Ежедневный осмотр уровня масла – проверяйте уровень масла в резервуарах и емкостях, особенно в гидравлических системах и системах смазки подшипников. Недостаток масла может привести к перегреву и выходу из строя элементов.

- Визуальный осмотр смазки – наблюдайте за цветом и консистенцией смазочных материалов. Потемнение или появление грязи свидетельствуют о необходимости замены, так как загрязненная смазка теряет свои защитные свойства.

- Анализ масла – регулярное тестирование масла на наличие металлов и примесей помогает выявить износ деталей и предотвратить повреждения оборудования. При появлении следов металла в масле необходимо провести дополнительную проверку компонентов на предмет износа.

5. Практические советы для эффективного обслуживания

Чтобы обеспечить надежную работу дробильного оборудования и избежать дорогостоящих простоев, следуйте этим советам:

- Составьте график обслуживания – создайте план, включающий все необходимые процедуры смазывания и проверки для каждого типа оборудования. Это позволит избежать пропусков в обслуживании.

- Используйте автоматические системы смазки – автоматизированные системы подают смазку к ключевым узлам в нужном объеме и с оптимальной периодичностью, что снижает нагрузку на персонал и исключает ошибки.

- Храните смазочные материалы правильно – хранение смазок и масел в чистом и сухом месте предотвращает их загрязнение и утрату свойств.

- Обучите персонал – сотрудники должны понимать важность регулярного обслуживания и уметь определять признаки износа или недостатка смазки.

график обслуживания

Заключение

Регулярная проверка и смазка дробильного оборудования – это залог его долговечности и бесперебойной работы. Грамотно подобранные смазочные материалы, своевременные проверки и контроль уровня масла помогают защитить ключевые компоненты, повысить производительность и снизить расходы на ремонт и простои. Внедрение этих практик обслуживания позволяет предприятиям не только продлить срок службы оборудования, но и улучшить общую эффективность работы.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии