Топ-10 распространенных ошибок при высокоточной фрезеровке и как их избежать

Высокоточная фрезеровка — это процесс, требующий не только современного оборудования, но и глубоких знаний технологии и навыков специалиста. Даже малейшая ошибка может привести к порче материала, увеличению брака и существенным финансовым потерям. В этой статье мы разберем 10 наиболее распространенных ошибок при высокоточной фрезеровке и дадим практические советы по их предотвращению.

изображение, изображающее высокоточное фрезерование. Сцена передает атмосферу точности, где опытный техник управляет современным фрезерным станком с ЧПУ.

1. Неправильный выбор фрезы

Ошибка: Использование неподходящей фрезы по материалу или форме обработки может вызвать дефекты поверхности, ускоренный износ инструмента и вибрации.

Решение: Выбирайте фрезу в зависимости от материала (алюминий, сталь, титан и т.д.) и типа обработки (черновая, чистовая). Применение фрез с твердым покрытием или специальными геометриями для конкретных материалов помогает улучшить качество обработки и продлить срок службы инструмента.

2. Недостаточная жёсткость зажима детали

Ошибка: Неправильное закрепление заготовки может привести к вибрациям, сдвигу детали или нарушению точности обработки.

Решение: Убедитесь в надёжной фиксации детали с использованием тисков, цанг или магнитных зажимов. Для крупногабаритных заготовок рекомендуется использовать дополнительные фиксаторы, чтобы избежать малейших смещений.

3. Пренебрежение проверкой размеров инструмента

Ошибка: Использование изношенного или поврежденного инструмента может значительно снизить точность и качество обработки.

Решение: Проводите регулярную проверку инструмента на наличие износа, сколов и трещин. Для точных операций рекомендуется менять фрезы после определенного количества обработок, чтобы избежать брака и повысить производительность.

4. Неправильные параметры резания

Ошибка: Неверно подобранные скорости и подачи приводят к перегреву, износу инструмента, неровной поверхности и появлению дефектов.

Решение: Тщательно подбирайте параметры резания в зависимости от материала и типа операции. Учитывайте рекомендации производителей инструментов, а также условия обработки (например, применение СОЖ). Используйте тестирование на образцах для оптимального подбора параметров.

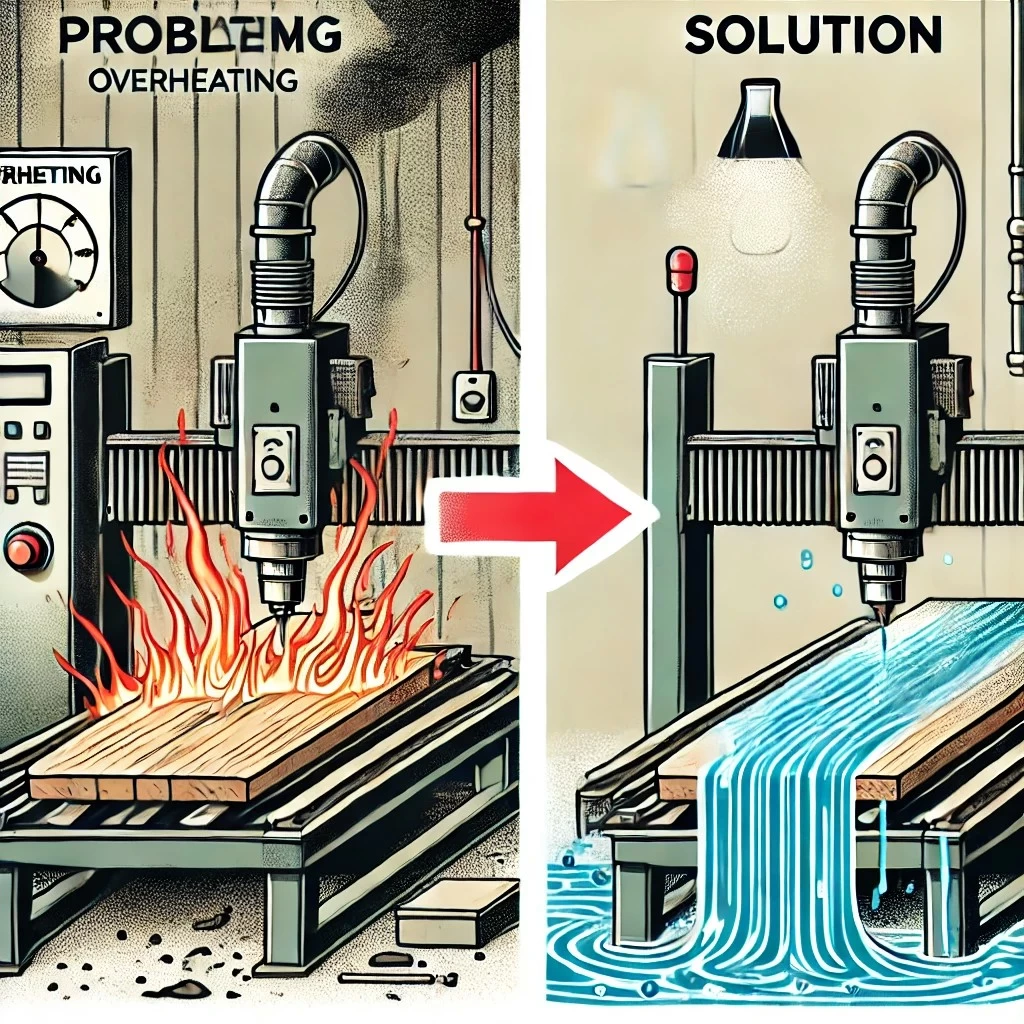

5. Отсутствие должного охлаждения

Ошибка: Отсутствие или недостаток охлаждающей жидкости может вызвать перегрев, уменьшить срок службы инструмента и ухудшить качество поверхности.

Решение: Используйте СОЖ в достаточном количестве и следите за тем, чтобы охлаждающая жидкость равномерно распределялась по зоне резания. В случаях, когда СОЖ невозможен, выбирайте фрезы с покрытием, стойким к высоким температурам.

изображение, иллюстрирующее проблему недостаточного охлаждения и ее решение в промышленной среде резки.

6. Неправильная глубина реза

Ошибка: Слишком большая или маленькая глубина реза ведёт к повышенной нагрузке на инструмент или снижению производительности.

Решение: Подбирайте глубину реза в зависимости от материала заготовки и характеристик фрезы. Для черновых операций можно увеличить глубину реза, но для чистовой обработки она должна быть минимальной для достижения высокого качества поверхности.

7. Игнорирование теплового расширения

Ошибка: При обработке металлов их размеры могут изменяться из-за теплового расширения, что влияет на точность фрезеровки.

Решение: Учитывайте возможное тепловое расширение материала и инструмента. Контролируйте температуру заготовки и инструмента, используйте охлаждающие системы, избегайте слишком долгой непрерывной работы.

8. Плохое качество заготовки

Ошибка: Заготовки с дефектами, такими как трещины, сколы или неровности, могут вызывать сбои в процессе фрезеровки.

Решение: Проверяйте заготовку перед началом работы, исправляйте или заменяйте дефектные материалы. Если деталь изначально имеет небольшие неровности, возможно, стоит провести предварительную обработку для выравнивания поверхности.

9. Пренебрежение контролем вибраций

Ошибка: Вибрации во время фрезеровки ухудшают качество поверхности и приводят к преждевременному износу инструмента.

Решение: Для уменьшения вибраций используйте качественные фрезы с минимальным биением, надёжное закрепление заготовки и правильные параметры подачи и скорости. В случае сильных вибраций рассмотрите возможность применения демпфирующих вставок или изменений в системе крепления.

10. Недостаточный мониторинг износа инструмента

Ошибка: Операторы часто продолжают использовать фрезы, не обращая внимания на уровень износа, что приводит к ухудшению качества обработки и поломке.

Решение: Внедрите систему регулярного контроля и замены инструмента. Используйте датчики или системы мониторинга, если это возможно, для своевременного определения необходимости замены. Регулярная замена фрез позволяет избежать дефектов на поверхности и снизить общий расход инструмента.

изображение, иллюстрирующее описанный вами сценарий, иллюстрирующее последствия недостаточного контроля износа инструмента и подчеркивающее важность регулярного осмотра и замены инструмента в промышленных условиях.

Заключение

Высокоточная фрезеровка требует особого внимания к деталям и постоянного контроля процесса. Избежание ошибок не только снижает затраты и количество брака, но и повышает общую производительность и качество конечной продукции. Следуйте этим советам, чтобы минимизировать ошибки и улучшить результаты фрезеровки, оптимизируя производство и достигая лучших показателей по качеству и эффективности.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии